هل تساءلت يوماً عن السر وراء الشركات الرائدة في مجال التوريد والتركيب وقدرتها الفائقة على إنجاز المشاريع في وقتها المحدد وبأعلى معايير الجودة؟ وماذا لو أخبرتك أن المفتاح يكمن في تطبيق نظام تتبع مراحل التصنيع لشركة توريد وتركيب فعال ومتكامل؟ في عالم يتسم بالسرعة والتنافسية، لم يعد تتبع خطوات العمل يدوياً خياراً مستداماً. فمن إدارة المخزون والموردين، مروراً بعمليات التصنيع الدقيقة، وصولاً إلى جداول التركيب المعقدة،

كل مرحلة تتطلب مراقبة دقيقة لضمان سير العمل بسلاسة وتجنب التأخيرات المكلفة. هل أنت مستعد لاكتشاف كيف يمكن لهذه التقنية المتقدمة أن تحدث ثورة في عمليات شركتك، وتحول التحديات إلى فرص، وترفع من مستوى رضا عملائك؟

المقدمة: كيف يعزز نظام تتبع مراحل التصنيع كفاءة شركتك للتوريد والتركيب؟

المقدمة: كيف يعزز نظام تتبع مراحل التصنيع كفاءة شركتك للتوريد والتركيب؟

ثورة الكفاءة التشغيلية لشركات التوريد والتركيب

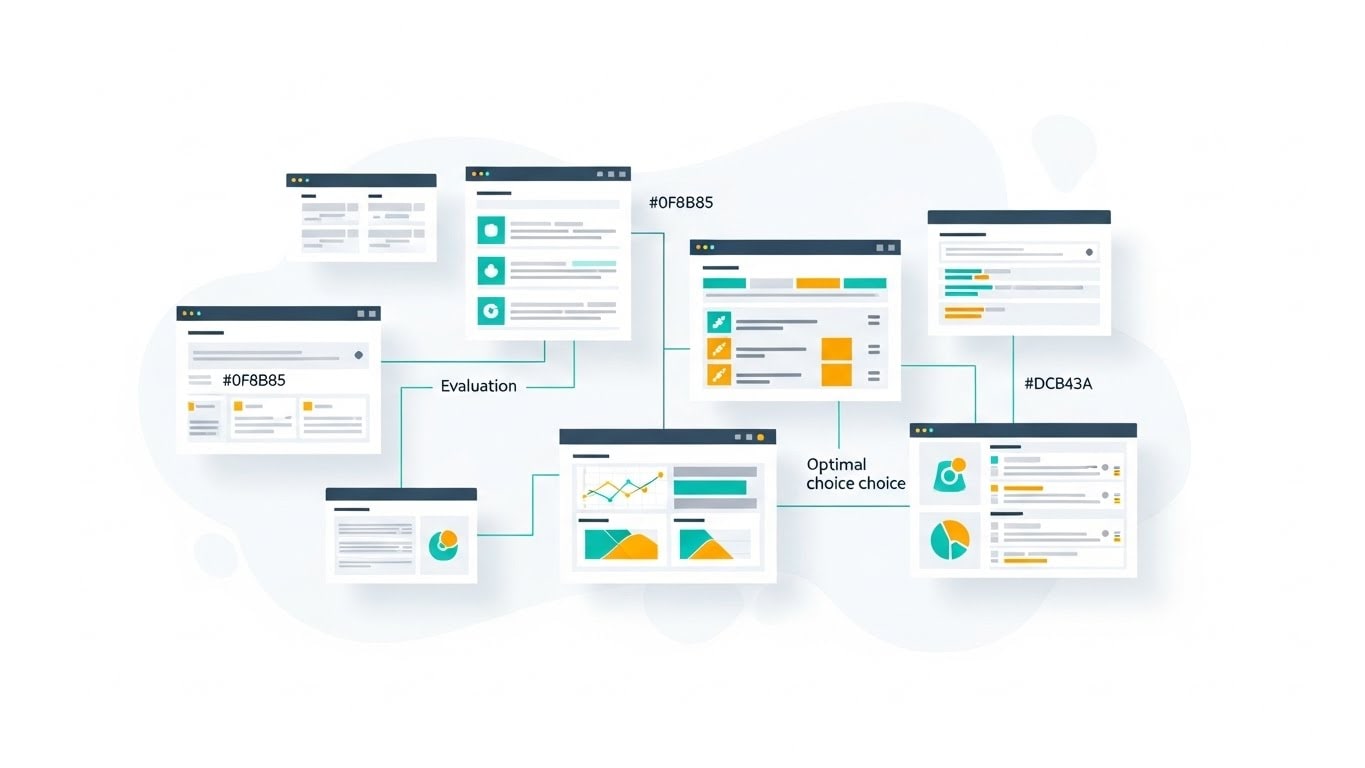

بالتأكيد، إن الإجابة على التساؤلات المطروحة تكمن في تبني الحلول الذكية التي أصبحت ركيزة أساسية لنجاح الأعمال في القرن الحادي والعشرين. لم يعد نظام تتبع مراحل التصنيع لشركة توريد وتركيب مجرد أداة إضافية، بل تحول إلى محرك استراتيجي يعيد تعريف معايير الكفاءة والإنتاجية. إنه الأساس الذي يُمكّن الشركات من تحقيق مستويات غير مسبوقة من الدقة والتحكم في كل خطوة من خطوات العمل، من لحظة استلام المواد الخام وحتى التسليم النهائي والتركيب في موقع العميل.

في جوهر الأمر، يتيح هذا النظام رؤية شاملة وواضحة لجميع العمليات، مما يقضي على العوائق ويُقلل من احتمالية الأخطاء والتأخيرات. وكما يشير الخبير الصناعي

"تُعد الرؤية اللحظية لسلسلة التوريد والتصنيع عاملاً حاسماً في قدرة الشركة على الاستجابة بفعالية للتحديات المتغيرة في السوق والحفاظ على ميزتها التنافسية."

هذه الرؤية الشاملة هي ما يُميز الشركات الرائدة، إذ تُمكّنها من اتخاذ قرارات مستنيرة وتحسين الأداء بشكل مستمر. يمكن الاطلاع على المزيد حول أهمية أنظمة تتبع سلاسل التوريد عبر هذا الرابط: أهمية التتبع في الوقت الفعلي لسلاسل التوريد.

يتغلب النظام الفعال على التعقيدات المتأصلة في إدارة المشاريع المتعددة لشركات التوريد والتركيب، موفراً:

نظام تتبع مراحل التصنيع لشركات التوريد والتركيب تحسين الرؤية: مراقبة كل مرحلة بدءاً من التصنيع وحتى التركيب.

التحكم الدقيق: إدارة الموارد والجداول الزمنية بفعالية أكبر.

تقليل المخاطر: تحديد المشكلات المحتملة ومعالجتها قبل تفاقمها.

لتقريب الصورة، إليك مقارنة سريعة لأثر تطبيق هذا النظام:

المحور | بدون نظام تتبع متكامل | مع نظام تتبع مراحل التصنيع |

|---|---|---|

محدودة، تعتمد على التقديرات اليدوية | شاملة وآنية، بيانات دقيقة لكل مرحلة | |

معدل تأخير المشاريع | مرتفع، بسبب نقص المتابعة والتنسيق | منخفض جداً، بفضل الجدولة الدقيقة والإنذارات المبكرة |

جودة المنتج والخدمة | عرضة للأخطاء والتناقضات | معززة، مراقبة مستمرة ومعايير ثابتة |

هذا التحول لا يعزز الكفاءة الداخلية فحسب، بل يرفع أيضاً من مستوى رضا العملاء، ويمنح شركتك ميزة تنافسية قوية في السوق.

ما هو نظام تتبع مراحل التصنيع؟ فهم عميق للمفهوم

ما هو نظام تتبع مراحل التصنيع؟ فهم عميق للمفهوم

تعريف نظام تتبع مراحل التصنيع ومكوناته الأساسية

يُعد نظام تتبع مراحل التصنيع حلاً تكنولوجياً متطوراً يهدف إلى مراقبة وإدارة جميع خطوات دورة حياة المنتج، من استلام المواد الخام مروراً بالتصنيع، فحص الجودة، التجميع، وصولاً إلى مرحلة التركيب والتسليم النهائي. يوفر هذا النظام رؤية شاملة وتحكماً دقيقاً، مما يُمكّن الشركات من اتخاذ قرارات مستنيرة وفي الوقت المناسب. وكما يقول الدكتور أحمد فؤاد، خبير إدارة العمليات:

"الرؤية اللحظية التي يوفرها هذا النظام ضرورة حتمية للتميز في بيئة الأعمال التنافسية اليوم."

تتضمن المكونات الأساسية للنظام:

أجهزة الاستشعار وأنظمة التعرف: مثل تقنيات RFID والباركود للتتبع الدقيق.

برمجيات إدارة الإنتاج (MES): تجمع البيانات وتحللها وتوفر واجهة للتحكم.

قواعد البيانات المركزية: لتخزين البيانات بشكل آمن ومنظم.

لوحات التحكم والتقارير: لعرض البيانات بشكل مرئي وسهل الفهم.

وحدات التكامل: لربط النظام بأنظمة الشركة الأخرى (ERP، CRM).

الفرق بين التتبع اليدوي والآلي في شركات التوريد والتركيب

غالباً ما تعتمد شركات التوريد والتركيب على أساليب تتبع يدوية، لكن التتبع الآلي أصبح هو المعيار الجديد لـ نظام تتبع مراحل التصنيع لشركة توريد وتركيب. الفروقات الجوهرية تؤثر مباشرة على كفاءة العمليات:

المحور | التتبع اليدوي | التتبع الآلي |

|---|---|---|

الدقة | عرضة للأخطاء البشرية | دقة عالية بفضل جمع البيانات الإلكتروني |

السرعة | بطيء، يتطلب جهداً يدوياً | فوري وفي الوقت الفعلي |

الرؤية | محدودة | شاملة، نظرة عامة لحظية |

مخاطر الأخطاء | مرتفعة | منخفضة جداً بفضل الأتمتة |

لماذا تحتاج شركة التوريد والتركيب إلى هذا النظام؟

في سوق اليوم، ليست الحاجة إلى نظام تتبع مراحل التصنيع لشركة توريد وتركيب ترفاً، بل ضرورة استراتيجية لعدة أسباب:

تعقيد المشاريع المتزايد: إدارة آلاف المكونات والمراحل يتطلب نظاماً آلياً.

تحقيق الدقة في الجداول الزمنية: تجنب التأخيرات التي تؤثر على التركيب والسمعة.

تلبية توقعات العملاء: الشفافية والتسليم في الموعد المحدد أصبحا أساسيين.

اكتساب ميزة تنافسية: تقديم خدمات أكثر كفاءة وموثوقية يُميز الشركة.

تقليل التكاليف: الحد من الهدر وأخطاء الإنتاج وإعادة العمل.

إدارة المخاطر: تحديد المشكلات المحتملة واتخاذ إجراءات تصحيحية سريعة.

التحديات الشائعة في شركات التوريد والتركيب قبل تطبيق نظام تتبع مراحل التصنيع

التحديات الشائعة في شركات التوريد والتركيب قبل تطبيق نظام تتبع مراحل التصنيع

تدرك شركات التوريد والتركيب، قبل تبنيها لـ نظام تتبع مراحل التصنيع لشركة توريد وتركيب، مجموعة من التحديات الجوهرية التي تعرقل مسارها نحو الكفاءة والنمو. هذه التحديات ليست مجرد عقبات صغيرة، بل هي حواجز استراتيجية تؤثر على جميع جوانب العمليات وتحد من قدرتها التنافسية. غالباً ما تنبع هذه الصعوبات من الاعتماد على الأساليب التقليدية أو اليدوية في إدارة العمليات.

غياب الرؤية الشاملة للعمليات وتأثيره على الأداء

قبل تطبيق حلول تتبع متقدمة، تعاني العديد من الشركات من غياب الرؤية الشاملة لمراحل التصنيع والتوريد والتركيب. يعني ذلك صعوبة معرفة الموقع الدقيق للمواد، حالة تقدم التصنيع، أو مدى جاهزية فرق التركيب. يؤدي هذا النقص في الشفافية إلى:

اتخاذ قرارات غير مستنيرة مبنية على معلومات غير دقيقة أو قديمة.

صعوبة تحديد الاختناقات المحتملة في سير العمليات.

ضعف التنسيق بين الأقسام المختلفة، مما يخلق فجوات وتأخيرات.

"في غياب أدوات التتبع الحديثة، تتخبط شركات التوريد والتركيب في بحر من عدم اليقين، حيث يصبح تتبع التقدم وإدارة الجودة مجرد تخمين بدلاً من عملية منهجية."

خبير في إدارة المشاريع

تأخر المشاريع وتجاوز الميزانيات: الأسباب والنتائج

يُعد تأخر المشاريع وتجاوز الميزانيات من أكثر التحديات شيوعاً وإضراراً. تنشأ هذه المشكلات غالباً بسبب التخطيط غير الدقيق، عدم القدرة على تتبع تقدم المكونات في الوقت الفعلي، وتأخر توريد المواد أو مشاكل في مرحلة التصنيع. تتضمن الأسباب الرئيسية ما يلي:

تقديرات زمنية غير واقعية بسبب نقص البيانات الدقيقة.

تأخيرات غير متوقعة في سلسلة التوريد أو الإنتاج.

إعادة العمل المتكرر بسبب أخطاء غير مكتشفة مبكراً.

تؤدي هذه التأخيرات إلى خسائر مالية فادحة، وفرض غرامات تأخير، وتدهور سمعة الشركة، وفقدان ثقة العملاء، وهو ما يستلزم حلولاً جذرية لمواجهة التحديات في إدارة المشاريع.

صعوبات مراقبة الجودة والامتثال لمعايير الصناعة

تعتبر مراقبة الجودة تحدياً كبيراً في غياب نظام تتبع فعال. بدون تتبع دقيق لكل مرحلة، يصبح من الصعب:

اكتشاف العيوب والأخطاء مبكراً في عملية التصنيع.

ضمان جودة الإنتاج وفقاً للمواصفات والمتطلبات.

الامتثال للمعايير الصناعية (مثل ISO) واللوائح المحلية والدولية.

هذا يؤدي إلى زيادة معدلات الرفض، الحاجة إلى إعادة التصنيع أو التركيب، مما يهدر الوقت والموارد ويزيد التكاليف.

إدارة الموارد غير الفعالة وهدر الطاقات

غالباً ما تعاني شركات التوريد والتركيب من إدارة الموارد غير الفعالة في غياب رؤية واضحة للعمليات. يتجلى ذلك في:

تخصيص غير أمثل للموارد البشرية والمعدات.

فترات توقف طويلة للمعدات أو العمالة بسبب نقص المواد أو التخطيط السيئ.

هدر المواد الخام بسبب التخزين غير المناسب أو الأخطاء في الإنتاج.

يؤثر هذا الهدر بشكل مباشر على الكفاءة التشغيلية ويخفض ربحية الشركة بشكل ملحوظ، مما يؤكد الحاجة الملحة إلى نظام تتبع مراحل التصنيع لشركة توريد وتركيب حديث ومتكامل.

كيف يعالج نظام تتبع مراحل التصنيع لشركة توريد وتركيب هذه التحديات بفعالية؟

كيف يعالج نظام تتبع مراحل التصنيع لشركة توريد وتركيب هذه التحديات بفعالية؟

في مواجهة التحديات التي تعترض شركات التوريد والتركيب، يبرز نظام تتبع مراحل التصنيع لشركة توريد وتركيب كحل جذري وفعال. إنه لا يقتصر على مجرد مراقبة العمليات، بل يقدم منهجية متكاملة تهدف إلى القضاء على أوجه القصور وتعزيز الكفاءة الشاملة. يوفر هذا النظام رؤية واضحة وشاملة لكافة مراحل المشروع، مما يمكن الشركات من اتخاذ قرارات مستنيرة وتجنب المشكلات قبل تفاقمها.

تحسين الرؤية والشفافية في كل مرحلة من مراحل التصنيع والتركيب

يعالج نظام التتبع مشكلة غياب الرؤية الشاملة بتقديم بيانات في الوقت الفعلي عن كل خطوة في عملية التصنيع والتركيب. هذا يعني أن الإدارة يمكنها:

مراقبة تقدم العمليات من لحظة استلام المواد الخام وحتى التسليم النهائي والتركيب.

تحديد الاختناقات المحتملة وتأخيرات الإنتاج أو التوريد على الفور.

توفير شفافية كاملة لأصحاب المصلحة حول حالة المشروع، مما يعزز الثقة.

اتخاذ قرارات سريعة ومبنية على بيانات دقيقة بدلاً من التخمينات.

تعزيز التخطيط والجدولة الدقيقة للمشاريع لضمان التسليم في الوقت المحدد

مع وجود بيانات دقيقة ومحدثة، يصبح التخطيط للمشاريع أكثر كفاءة وواقعية. يتيح نظام تتبع مراحل التصنيع لشركات التوريد والتركيب ما يلي:

وضع جداول زمنية واقعية للمشروع بناءً على الأداء السابق والقدرات الحالية.

تحديد توفر الموارد اللازمة لكل مهمة وضمان عدم وجود فترات توقف غير مبررة.

تعديل الخطط بمرونة استجابةً للتغيرات غير المتوقعة، مثل تأخر الموردين أو الأعطال الفنية.

الحد من تجاوز الميزانيات بفضل التخطيط المسبق وتوقع التكاليف بدقة أكبر.

مراقبة الجودة الاستباقية والحد من الأخطاء والعيوب

بدلاً من اكتشاف العيوب في المراحل النهائية، يمكّن النظام الشركات من تطبيق مراقبة جودة استباقية. هذا يعني:

تسجيل نقاط فحص الجودة في كل مرحلة من مراحل التصنيع والتركيب.

تحديد الانحرافات عن المعايير المطلوبة مبكراً، مما يقلل من الحاجة إلى إعادة العمل المكلفة.

ضمان الامتثال الصارم للمواصفات الصناعية (مثل ISO) ومعايير السلامة.

تحسين جودة المنتج النهائي بشكل كبير وتقليل معدلات الرفض.

"إن القدرة على تتبع كل قطعة في رحلتها، من ورشة التصنيع إلى موقع التركيب، هي حجر الزاوية لتحقيق الجودة المستمرة والكفاءة التشغيلية في صناعة التوريد والتركيب." - خبير في إدارة سلاسل الإمداد.

تحسين تخصيص الموارد البشرية والمادية لتحقيق أقصى استفادة

يعالج النظام تحدي إدارة الموارد غير الفعالة من خلال توفير رؤى حول استخدام الموارد. يساعد ذلك في:

تخصيص العمالة والمعدات بشكل أمثل لكل مهمة بناءً على احتياجاتها الحقيقية.

تقليل أوقات التوقف عن العمل لكل من العمال والمعدات عن طريق جدولة مهامهم بفعالية.

مراقبة استهلاك المواد الخام والحد من الهدر، مما يؤدي إلى توفير كبير في التكاليف.

زيادة الإنتاجية الإجمالية للموظفين والمعدات.

Table 1: مقارنة بين إدارة المشاريع بنظام تتبع وبدونه (نظرة تفصيلية)

الخاصية | بدون نظام تتبع مراحل التصنيع | مع نظام تتبع مراحل التصنيع |

|---|---|---|

الرؤية والشفافية | رؤية محدودة، نقص في المعلومات، صعوبة تتبع التقدم. | رؤية شاملة وفي الوقت الفعلي، شفافية كاملة للعمليات. |

التخطيط والجدولة | تقديرات غير دقيقة، جداول زمنية غير واقعية، تأخيرات متكررة. | تخطيط دقيق، جداول زمنية واقعية، تسليم في الوقت المحدد. |

مراقبة الجودة | اكتشاف العيوب متأخراً، ارتفاع معدلات إعادة العمل، صعوبة الامتثال. | مراقبة جودة استباقية، اكتشاف الأخطاء مبكراً، امتثال مضمون. |

إدارة الموارد | تخصيص غير فعال، هدر للموارد (وقت ومواد)، فترات توقف. | تخصيص أمثل للموارد، تقليل الهدر، زيادة الإنتاجية. |

التكاليف | ارتفاع التكاليف التشغيلية، غرامات تأخير، هدر. | خفض التكاليف، كفاءة في الاستخدام، تجنب الغرامات. |

رضا العملاء | انخفاض الثقة، شكاوى متكررة، فقدان العملاء. | تحسين رضا العملاء، بناء الثقة، مشاريع ناجحة. |

الفوائد الاستراتيجية لتطبيق نظام تتبع مراحل التصنيع لشركة توريد وتركيب

بعد معالجته للتحديات التشغيلية، يقدم نظام تتبع مراحل التصنيع لشركة توريد وتركيب مجموعة من الفوائد الاستراتيجية بعيدة المدى. لا يقتصر تأثير تبني هذه الحلول التكنولوجية على تحسين العمليات اليومية، بل يمتد ليشمل نمو الشركة ووضعها في السوق، مؤسسًا لمستقبل أكثر استقرارًا وربحية.

زيادة الكفاءة التشغيلية والإنتاجية لأقصى درجة

تعزيز الكفاءة التشغيلية والإنتاجية هدف أساسي. يحقق نظام تتبع مراحل التصنيع ذلك عبر:

تبسيط العمليات: يقلل المهام اليدوية ويوفر رؤية واضحة لسير العمل، مما يركز الفرق على الأنشطة ذات القيمة المضافة.

جدولة محسّنة: يضمن التخصيص الأمثل للموارد ويقلل من أوقات التوقف، مسرعًا إنجاز المشاريع.

تقليل الأخطاء والهدر: المراقبة المستمرة تمكن من اكتشاف الأخطاء وتصحيحها مبكرًا، مما يقلل الحاجة لإعادة العمل وهدر المواد.

هذا التحسن يؤدي إلى إنجاز مشاريع أكثر بجودة أعلى وفي وقت أقصر، مما يعكس زيادة كبيرة في الإنتاجية الإجمالية.

تقليل التكاليف التشغيلية ومخاطر المشروع بفضل التحكم الأفضل

لا يقتصر دور النظام على الكفاءة، بل يشمل تقليل التكاليف التشغيلية وإدارة المخاطر بفعالية أكبر:

تحسين إدارة المخزون: يقلل تكاليف التخزين ويجنب النقص الذي يسبب تأخيرات مكلفة.

تجنب الغرامات والتأخيرات: التخطيط الدقيق والمراقبة في الوقت الفعلي يضمن الوفاء بالمواعيد النهائية وتجنب الغرامات التعاقدية.

التعرف المبكر على المشكلات: تحديد المشكلات المحتملة مبكرًا يسمح باتخاذ إجراءات تصحيحية سريعة، مما يقلل تكاليف حل الأزمات.

يوفر هذا التحكم المحسن وفورات مالية كبيرة ويقلل من التعرض للمخاطر.

تحسين رضا العملاء وبناء الثقة على المدى الطويل

رضا العملاء حجر الزاوية للنجاح. يساهم النظام في تحقيقه عبر:

التسليم في الموعد المحدد: الالتزام بالجداول الزمنية يعزز ثقة العملاء.

جودة المنتج أو الخدمة: المراقبة المستمرة للجودة تضمن منتجات وخدمات تفوق التوقعات.

الشفافية والتواصل: توفير تحديثات مستمرة للعملاء يعزز الشفافية ويبني علاقة ثقة.

عندما يرضى العملاء عن الجودة والالتزام والشفافية، يصبحون مخلصين، مما يفتح فرص عمل متكررة.

صرح أحد خبراء الصناعة: "إن نظام تتبع مراحل التصنيع لشركة توريد وتركيب ليس مجرد أداة لإدارة المشاريع؛ إنه استثمار في سمعة الشركة وعلاقاتها طويلة الأمد مع العملاء."

اكتساب ميزة تنافسية مستدامة في السوق

في سوق تنافسي، تحتاج الشركات للتميز. يساعد نظام تتبع مراحل التصنيع الشركة على:

تقديم عروض أسعار دقيقة: البيانات والتحليلات تمكن من تقدير التكاليف والجداول بدقة، لتقديم عروض تنافسية.

التميز في الأداء: تسليم المشاريع بكفاءة عالية، في الوقت المحدد، وبتكلفة منخفضة، يضع الشركة في المقدمة.

المرونة والقدرة على التكيف: يساعد على الاستجابة السريعة للتغيرات في متطلبات السوق أو العملاء، مما يمنحها ميزة ديناميكية.

هذه العوامل تبني سمعة قوية كشريك موثوق وفعال، مما يجذب المزيد من المشاريع والعملاء.

دعم قابلية التوسع والنمو المستقبلي لشركتك

لتحقيق نمو مستدام، يجب أن تتوسع الشركة دون المساس بالجودة. يدعم النظام هذا النمو عبر:

توحيد العمليات: إنشاء إجراءات موحدة يسهل إضافة مشاريع جديدة أو توسيع العمليات.

سهولة تدريب الموظفين الجدد: مع نظام واضح وهياكل بيانات منظمة، يصبح تدريب ودمج الموظفين أسرع.

تحليل البيانات للنمو: يوفر رؤى حول الأداء، مما يساعد الإدارة على اتخاذ قرارات مستنيرة بشأن فرص التوسع.

يعمل النظام كعمود فقري يمكن للشركة الاعتماد عليه لتوسيع عملياتها بثقة، ضامنًا أن النمو لا يأتي على حساب الكفاءة.

لإبراز هذه الفوائد بشكل ملموس، يمكننا إلقاء نظرة على مقارنة موجزة:

الخاصية الاستراتيجية | قبل تطبيق نظام التتبع | بعد تطبيق نظام التتبع |

|---|---|---|

الكفاءة التشغيلية | متذبذبة، هدر للوقت والموارد. | عالية ومستقرة، عمليات مبسطة وأخطاء أقل. |

إدارة التكاليف | تكاليف غير متوقعة، زيادة في النفقات. | تحكم دقيق، تقليل الهدر وتجنب الغرامات. |

رضا العملاء | تقلبات، شكاوى محتملة. | مستوى عالٍ وثابت، بفضل الالتزام والجودة. |

الميزة التنافسية | صعوبة التميز، اعتماد على الأسعار. | ميزة قوية مبنية على الكفاءة والجودة. |

قابلية التوسع | نمو محدود. | قدرة كبيرة على التوسع والنمو المنظم. |

الميزات الأساسية التي يجب البحث عنها في نظام تتبع مراحل التصنيع الفعال

بعد استعراض الفوائد الاستراتيجية الكبيرة التي يقدمها نظام تتبع مراحل التصنيع لشركة توريد وتركيب، يصبح من الضروري فهم الميزات الأساسية التي تجعل هذا النظام فعالًا حقًا. إن اختيار النظام الصحيح هو استثمار حاسم يحدد مدى نجاح الشركة في تحقيق أهدافها التشغيلية والنمو المستدام.

التتبع في الوقت الفعلي والتنبيهات الآلية للتقدم والمشكلات

تعتبر الرؤية اللحظية لمراحل التصنيع والتركيب حجر الزاوية في أي نظام تتبع فعال. يتيح التتبع في الوقت الفعلي للمسؤولين مراقبة كل خطوة من خطوات المشروع، من بدء التصنيع وحتى التسليم والتركيب النهائي. عندما تظهر مشكلة أو تأخير، يقوم النظام بإرسال تنبيهات آلية فورية. هذه الميزة تمكن الشركات من:

اكتشاف الاختناقات المحتملة والتعامل معها بفعالية.

الاستجابة السريعة لأي انحراف عن الجداول الزمنية المحددة.

اتخاذ قرارات مستنيرة بناءً على البيانات الحالية والدقيقة.

كما قال أحد الخبراء في إدارة سلسلة التوريد:

استراتيجية تنفيذ نظام تتبع مراحل التصنيع لشركة توريد وتركيب بنجاح

بعد التعرف على الميزات الحيوية التي يجب أن يتضمنها نظام تتبع مراحل التصنيع الفعال، يصبح التركيز على استراتيجية التنفيذ أمرًا بالغ الأهمية. فوجود نظام متطور لا يكفي بحد ذاته لضمان النجاح؛ بل يتطلب الأمر خطة واضحة ومنهجية لدمجه بسلاسة في عمليات الشركة. إن تطبيق نظام تتبع مراحل التصنيع لشركة توريد وتركيب هو استثمار استراتيجي يستدعي التخطيط الدقيق والالتزام لضمان تحقيق أقصى عائد ممكن.

التخطيط المسبق واختيار النظام المناسب لمتطلبات شركتك

يبدأ النجاح في تطبيق أي نظام جديد بمرحلة التخطيط المسبق الشامل. يجب على الشركة أن تحدد بوضوح أهدافها، ومتطلباتها التشغيلية، والتحديات التي تسعى لحلها من خلال النظام. هذه المرحلة تتضمن:

تحليل الاحتياجات التفصيلي: فهم دقيق للعمليات الحالية، وتحديد نقاط الضعف، والفرص المتاحة للتحسين.

تحديد الميزانية: تقدير التكاليف الأولية والتشغيلية للنظام، بما في ذلك التراخيص، والأجهزة، والتدريب.

اختيار النظام المناسب: البحث عن حلول تتوافق مع متطلبات الشركة وتوفر الميزات الضرورية، مع مراعاة قابلية التوسع والتكامل مع الأنظمة الأخرى (مثل ERP وCRM). ينبغي تقييم عدة بائعين والنظر في تجاربهم السابقة.

تكوين فريق المشروع: يجب أن يضم هذا الفريق ممثلين من مختلف الأقسام لضمان تبني النظام بشكل فعال.

قال أحد رواد الصناعة:

الخاتمة: مستقبل شركات التوريد والتركيب مع نظام تتبع مراحل التصنيع

تحويل الرؤية إلى واقع مستدام

بعد استعراض الجوانب الحيوية لـنظام تتبع مراحل التصنيع لشركة توريد وتركيب، بدءًا من ميزاته الأساسية ووصولًا إلى استراتيجيات تنفيذه الناجحة، يتضح أن هذا النظام ليس مجرد أداة لتحسين العمليات، بل هو حجر الزاوية لمستقبل شركات التوريد والتركيب. إنه يمثل تحولًا نوعيًا نحو الكفاءة القصوى، والشفافية الكاملة، والقدرة على الاستجابة السريعة لمتطلبات السوق المتغيرة.

قال أحد خبراء الصناعة: "إن الاستثمار في أنظمة تتبع مراحل التصنيع اليوم هو استثمار في القدرة التنافسية للغد، مما يضمن للشركات البقاء في طليعة الابتكار والتميز".

إن مستقبل شركات التوريد والتركيب التي تتبنى هذا النظام هو مستقبل يتميز بـدقة لا مثيل لها في التخطيط، وتسليم في المواعيد المحددة، وجودة منتجات فائقة. يساهم نظام تتبع مراحل التصنيع في بناء ثقافة مؤسسية قائمة على البيانات، حيث تُتخذ القرارات بناءً على معلومات دقيقة ومحدثة، مما يقلل من المخاطر ويزيد من فرص النجاح. الجدول التالي يوضح كيف يغير هذا النظام معالم المستقبل:

جانب المقارنة

مستقبل بدون نظام تتبع

مستقبل مع نظام تتبع مراحل التصنيع

الكفاءة التشغيلية

تحديات في الرؤية، تأخير، هدر

كفاءة عالية، شفافة، إنتاجية محسنة

القدرة التنافسية

صعوبة في مواكبة السوق

ميزة تنافسية مستدامة، استجابة سريعة

رضا العملاء

احتمالية عدم الرضا بسبب التأخير

ولاء العملاء وثقتهم بفضل الدقة

الابتكار والنمو

بطء في التكيف، فرص محدودة

بيئة محفزة للابتكار، دعم للتوسع

بذلك، يصبح نظام تتبع مراحل التصنيع لشركة توريد وتركيب ليس خيارًا تكتيكيًا، بل ضرورة استراتيجية لضمان الاستمرارية والازدهار في سوق متزايد التنافسية.

النقاط الرئيسية المستخلصة

خلاصة مركزة لتعزيز الفهم

أهمية الرؤية الشاملة: يوفر نظام تتبع مراحل التصنيع رؤية فورية وواضحة لجميع مراحل المشروع، مما يعزز الشفافية ويقلل من المفاجآت.

تحسين الكفاءة والإنتاجية: يساهم النظام في تحسين تخصيص الموارد، وتقليل الهدر، وزيادة كفاءة العمليات التشغيلية بشكل ملحوظ.

الجودة والتسليم في الوقت المحدد: يدعم النظام مراقبة الجودة الاستباقية ويضمن الالتزام بالمواعيد النهائية للمشاريع، مما يرفع من مستوى رضا العملاء.

اتخاذ قرارات مستنيرة: يوفر النظام بيانات دقيقة وتقارير تحليلية تساعد الإدارة على اتخاذ قرارات استراتيجية مبنية على حقائق.

ميزة تنافسية مستدامة: تبني الشركات التي تتبنى هذا النظام سمعة قوية من حيث الدقة والاعتمادية، مما يمنحها تفوقًا في السوق.

الأسئلة الشائعة حول نظام تتبع مراحل التصنيع لشركة توريد وتركيب (FAQ)

بعد استعراض الفوائد الاستراتيجية والتشغيلية المذهلة التي يقدمها نظام تتبع مراحل التصنيع لشركة توريد وتركيب، قد تتبادر إلى الذهن بعض الأسئلة العملية حول تطبيقه وتشغيله. فيما يلي إجابات على أبرز الاستفسارات الشائعة:

ما هو الوقت المستغرق لتطبيق نظام تتبع مراحل التصنيع؟

يعتمد وقت التنفيذ بشكل كبير على حجم الشركة، تعقيد العمليات، ومدى التكامل المطلوب مع الأنظمة الحالية. يمكن أن تتراوح المدة من بضعة أسابيع للشركات الأصغر إلى عدة أشهر للمؤسسات الكبيرة ذات المتطلبات المعقدة.

هل يناسب هذا النظام الشركات الصغيرة؟

نعم، بالتأكيد. تتوفر حلول تتبع مراحل التصنيع قابلة للتخصيص ومناسبة لمختلف الأحجام. يمكن للشركات الصغيرة البدء بنظام أساسي ثم التوسع حسب الحاجة، مما يحقق لهم ميزة تنافسية مبكرة.

ما هي التكاليف المرتبطة بتطبيق نظام تتبع مراحل التصنيع؟

تشمل التكاليف عادةً رسوم الترخيص، تكاليف التنفيذ، التدريب، والصيانة المستمرة. يمكن أن تختلف هذه التكاليف بشكل كبير، ولكن العائد على الاستثمار (ROI) غالبًا ما يكون مرتفعًا بفضل تحسين الكفاءة وتقليل الهدر.

ما الفرق بين نظام تتبع مراحل التصنيع ونظام تخطيط موارد المؤسسة (ERP)؟

نظام تتبع مراحل التصنيع (MES) يركز بشكل خاص على مراقبة وإدارة العمليات في أرض المصنع أو مواقع التركيب في الوقت الفعلي. بينما نظام تخطيط موارد المؤسسة (ERP) هو نظام أوسع يدير جميع وظائف الأعمال مثل المالية والموارد البشرية والمشتريات. غالبًا ما يتم دمج النظامين لتحقيق أقصى قدر من الكفاءة.

كيف يمكن قياس العائد على الاستثمار (ROI) من هذا النظام؟

يمكن قياس العائد من خلال تتبع مؤشرات الأداء الرئيسية (KPIs) مثل تقليل أوقات الدورات، زيادة الإنتاجية، خفض الهدر، تحسين جودة المنتج، وتقليل تكاليف التشغيل. من المهم تحديد هذه المقاييس قبل التنفيذ لمقارنة الأداء بعده.

ما هي متطلبات البنية التحتية لتطبيق نظام تتبع مراحل التصنيع؟

تتطلب الأنظمة الحديثة عادةً شبكة إنترنت مستقرة، أجهزة كمبيوتر أو لوحية متوافقة، وأحيانًا أجهزة استشعار أو ماسحات ضوئية لجمع البيانات. يمكن أن تكون الحلول السحابية (Cloud-based solutions) أقل تطلبًا من حيث البنية التحتية الداخلية.

هل يمكن دمج نظام تتبع مراحل التصنيع مع أنظمة قديمة؟

في معظم الحالات، نعم. توفر العديد من أنظمة تتبع مراحل التصنيع الحديثة واجهات برمجة تطبيقات (APIs) قوية تسمح بالتكامل السلس مع الأنظمة القديمة أو أنظمة الطرف الثالث، مما يضمن تدفق البيانات بكفاءة.

الخاتمة

لقد استعرضنا في هذا المقال كيف يمثل نظام تتبع مراحل التصنيع لشركة توريد وتركيب أداة محورية لتعزيز الكفاءة والإنتاجية. من خلال توفير رؤية شاملة وفورية لكل مرحلة، يقلل هذا النظام من الأخطاء، ويحسن التنسيق بين الأقسام، ويسرع من عملية اتخاذ القرار. إن قدرته على تتبع المكونات والمواد، وإدارة المخزون بكفاءة، وضمان التسليم في المواعيد المحددة، تُحدث فرقاً جوهرياً في الأداء التشغيلي والمالي للشركة. كما أنه يعزز الشفافية مع العملاء ويساهم في بناء الثقة. لمواكبة التطورات وتلبية متطلبات السوق التنافسي، أصبح تبني نظام متكامل لتتبع مراحل التصنيع ليس مجرد خيار، بل ضرورة استراتيجية. ندعوكم لاستكشاف كيف يمكن لهذا النظام أن يحول عمليات شركتكم ويدفعها نحو مستويات جديدة من التميز والربحية.

الأسئلة الشائعة

ما هو نظام تتبع مراحل التصنيع لشركات التوريد والتركيب؟

هو حل برمجي يتيح للشركات مراقبة وتتبع جميع مراحل عملية التصنيع، من استلام المواد الخام وحتى تسليم المنتج النهائي وتركيبه في الموقع، مع توفير بيانات فورية عن التقدم والمشكلات المحتملة.

ما هي الفوائد الرئيسية لتطبيق هذا النظام؟

تشمل الفوائد تحسين الكفاءة التشغيلية، تقليل الأخطاء والتأخير، تحسين إدارة المخزون، تعزيز الشفافية مع العملاء، واتخاذ قرارات مبنية على بيانات دقيقة.

كيف يساعد هذا النظام في تحسين إدارة المخزون؟

يوفر رؤية دقيقة للمواد والمكونات المستخدمة والمخزنة، مما يساعد على تجنب النقص أو الفائض، وتحسين توقيت الشراء، وتقليل تكاليف التخزين.

هل يمكن لهذا النظام تتبع المكونات الخاصة بمشاريع متعددة؟

نعم، الأنظمة المتقدمة مصممة لتتبع وإدارة المكونات والمراحل لمشاريع متعددة في وقت واحد، مما يوفر رؤية شاملة لجميع العمليات الجارية.

ما هو تأثيره على رضا العملاء؟

من خلال تحسين دقة التسليم والالتزام بالمواعيد، وتقليل الأخطاء، وتقديم تحديثات شفافة للعملاء، يزيد النظام من ثقتهم ورضاهم.

هل يتطلب النظام تدريبًا خاصًا للموظفين؟

غالبًا ما يتطلب تدريبًا للموظفين على كيفية استخدام الواجهات والميزات المختلفة للنظام لضمان الاستفادة الكاملة منه.

ما هي التحديات الشائعة عند تطبيق هذا النظام؟

قد تشمل التحديات مقاومة التغيير من الموظفين، والتكلفة الأولية للتطبيق، والحاجة إلى دمج النظام مع الأنظمة الحالية الأخرى.

تحديات الإنتاج والتوريد المعقدة: كيف يتصدى لها نظام تتبع مراحل التصنيع؟

في عالم يعج بالمنتجات والمشاريع المتنوعة، تواجه شركات التوريد والتركيب ترسانة من التحديات المعقدة، بدءًا من إدارة سلاسل الإمداد المتشعبة وصولاً إلى ضمان الجودة في كل مرحلة. فبدون رؤية واضحة ومكشوفة لجميع تفاصيل العملية، قد تتحول هذه التحديات إلى عوائق كبرى تُعيق النمو وتُضعف القدرة التنافسية. تخيل السيناريو التالي: تأخر في وصول المواد الخام، أو عطل مفاجئ في خط الإنتاج، أو حتى أخطاء في التركيب في موقع العميل. كل هذه السيناريوهات قد تؤدي إلى خسائر مالية فادحة، وإهدار للوقت، وتدهور في سمعة الشركة. فكيف يمكن لشركة توريد وتركيب أن تتغلب على هذه العقبات بفاعلية؟

هنا يأتي دور نظام تتبع مراحل التصنيع لشركة توريد وتركيب ليقدم حلاً شاملاً لهذه المعضلات. لنعد إلى التحديات المطروحة: تأخر المواد الخام؟ يوفر النظام إشعارًا فوريًا عند أي انحراف عن الجدول الزمني المخطط، مما يتيح لك اتخاذ إجراءات تصحيحية سريعة، سواء بتغيير المورد أو تعديل خطة الإنتاج. عطل في خط الإنتاج؟ يتيح لك النظام تحديد المشكلة بدقة ومراقبة تأثيرها على الجدول الزمني العام، مع إمكانية إعادة جدولة المهام المتأثرة تلقائيًا. أخطاء في التركيب؟ من خلال تتبع كل قطعة تم تصنيعها وتوريدها، يمكن للنظام ربط أي مشكلة في الموقع بالعملية التصنيعية الأصلية، مما يسهل تحديد مصدر الخطأ وتصحيحه، بل ويمنع تكراره مستقبلاً.

علاوة على ذلك، يتجاوز النظام مجرد تتبع الإنتاج ليتعامل مع التحديات اللوجستية التي تطرأ لاحقًا. فكيف تضمن وصول المكونات الصحيحة إلى الموقع الصحيح في الوقت المحدد للحفاظ على جدولة التركيب الدقيقة؟ يدمج النظام معلومات التتبع من المصنع مباشرة مع خطط التوريد والتركيب، مما يوفر رؤية موحدة. وهذا يمكن الشركة من تخطيط الشحنات بكفاءة، متابعة مسارها، والتأكد من مطابقتها التامة لمتطلبات التركيب، والحد من أي ارتباك أو أخطاء قد تنجم عن عدم التنسيق. بالإضافة إلى ذلك، يساهم النظام في تحسين إدارة المخزون بشكل كبير، حيث يوفر بيانات دقيقة حول مستويات المواد الخام والمنتجات شبه المصنعة والجاهزة، مما يقلل من الفائض ويمنع النقص، وبالتالي يقلل من التكاليف التشغيلية ويزيد من السيولة. بهذا، لا يُعد نظام التتبع ترفًا، بل ضرورة استراتيجية للشركات التي تسعى للتميز والريادة في بيئة عمل تتطلب الدقة والسرعة والمرونة.

الأسئلة الشائعة

أنا صاحب شركة توريد وتركيب، إيه الفايدة اللي ممكن أخدها من نظام تتبع مراحل التصنيع بالظبط؟

الاستفادة الأساسية هي تحسين إدارة مشاريعك بشكل كامل. بيخليك تشوف كل خطوة من التصنيع لحد التركيب، وده بيقلل الأخطاء وبيختصر الوقت، وبالتالي بيزود ربحية شركتك.

هل النظام ده صعب في الاستخدام؟ أنا قلقان من تعقيد البرامج الجديدة.

الأنظمة الحديثة مصممة لتكون سهلة الاستخدام وبواجهة بسيطة. كتير منها بيوفر تدريب ومتابعة عشان تضمن إن فريقك يقدر يتعامل معاه بسهولة ومن غير مشاكل.

كم من الوقت ممكن ياخد عشان نظام زي ده يتطبق في شركتي ونشوف نتائجه؟

وقت التطبيق بيختلف حسب حجم شركتك وتعقيد عملياتك، لكن عادةً ما بين بضعة أسابيع إلى بضعة أشهر. بتبدأ تشوف تحسينات واضحة في الكفاءة والإنتاجية بعد فترة قصيرة من إطلاقه.

هل نظام تتبع مراحل التصنيع ده بيتكامل مع الأنظمة اللي عندي حالياً زي برامج المحاسبة أو إدارة المخزون؟

العديد من أنظمة تتبع مراحل التصنيع الحديثة مصممة خصيصًا للتكامل مع أنظمة الشركات الأخرى. ده بيضمن تدفق البيانات بسلاسة وبيمنع الحاجة لإدخال المعلومات يدويًا أكثر من مرة.

إزاي النظام ده بيساعدني أرضي العملاء أكتر؟

النظام بيخليك تلتزم بالمواعيد المحددة وتقدم منتجات بجودة أعلى ودقة متناهية. ده بينعكس على ثقة العميل ورضاه التام عن الخدمات اللي بتقدمها شركتك.

مقارنة بين أنظمة تتبع مراحل التصنيع لشركات التوريد والتركيب

| الميزة / الوظيفة | التتبع اليدوي (التقليدي) | نظم ERP قياسية (عامة) | نظم MES/تتبع متخصصة (مثل MutFlex) |

|---|---|---|---|

| دقة البيانات | منخفضة (عرضة للأخطاء البشرية والتأخير) | متوسطة (تعتمد على إدخال البيانات ومستوى التكامل) | عالية جداً (جمع بيانات آني ومباشر من أرض الواقع) |

| رؤية سلاسل التوريد | جزئية ومجزأة | جيدة (مع إمكانية التكامل مع الموردين) | ممتازة (تتبع شامل للمواد من المورد إلى موقع التركيب) |

| إدارة المخزون | صعبة، عرضة للعجز أو الفائض | جيدة (تتبع كميات المخزون) | ممتازة (رؤية آنية، تحسين مستويات المخزون، تقليل الهدر) |

| تتبع تقدم التصنيع | بطيء، يعتمد على التقارير الدورية | مقبول (تتبع للمراحل الرئيسية) | فعال جداً (تتبع لكل خطوة، تحديد الاختناقات، التخطيط الأمثل) |

| تخطيط وجدولة التركيب | يدوي، عرضة للتأخير وعدم التنسيق | متوسط (أدوات جدولة أساسية) | متكامل (ربط التصنيع بالتركيب، تحديث الجداول تلقائياً) |

| الاستجابة للتغييرات | بطيئة جداً وصعبة التكيف | متوسطة (تتطلب تحديثات يدوية) | سريعة ومرنة (تعديل الخطط والجداول بفعالية) |

| تحليل الأداء والتقارير | محدود، يتطلب وقتاً وجهداً كبيراً | جيد (تقارير مالية وتشغيلية عامة) | شاملة وذكية (تقارير مفصلة عن الكفاءة، التكاليف، الجودة، توقعات الأداء) |

| التكلفة الأولية | منخفضة (نسبياً على المدى القصير) | مرتفعة (استثمار كبير في البرمجيات والبنية التحتية) | متفاوتة (تبدأ بمتوسطة وقد تزيد مع التخصيص، لكنها استثمار طويل الأمد) |

| تكلفة التشغيل والصيانة | متوسطة (للتصحيح اليدوي للأخطاء) | متوسطة إلى مرتفعة | منخفضة (كفاءة عالية، تقليل الهدر والأخطاء) |

| تحسين رضا العملاء | محدود (بسبب التأخير المحتمل) | جيد | عالي جداً (تسليم في الموعد، جودة عالية، شفافية) |