يا ترى، قد سبق وسألت نفسك ليه مشاكل متابعة التصنيع في مصانع الرخام لسه تعتبر تحدي كبير، بالرغم من كل التطور التقني اللي حولنا؟ وش السر ورا هالعقبات اللي ما زالت تلاحق مصانعنا بهالقطاع المهم؟ من اللي أنا أشوفه، ضمان سلاسة العمليات والحفاظ على جودة المنتج النهائي هذا حجر الزاوية لأي مصنع يبي ينجح—ومصانع الرخام مو استثناء. تلاقي المتابعة اللي ما هي فعالة تسبب هدر بالموارد، تأخير بالتسليم، والأسوأ من كذا، تخسر العملاء اللي تعبت عشان تكسبهم. بس وش رايك لو قلت لك إن فيه حلول فعلاً مبتكرة ممكن تقلب هالتحديات لفرص من ذهب؟

1. جدول المحتويات

علشان أساعدك تتنقل بالمقال الطويل هذا، سويت لك كذا دليل سريع لأهم المحاور اللي بنتكلم عنها:

مقدمة: هل تضيع في متاهة متابعة إنتاج الرخام؟

واقع قطاع صناعة الرخام في المملكة العربية السعودية

تفكيك مشاكل متابعة التصنيع في مصانع الرخام: من التفاصيل إلى الصورة الكبرى

التكاليف الخفية: الفقد المادي والزمني في عملية تصنيع الرخام

تحديات العنصر البشري ودوره في مشاكل متابعة التصنيع في مصانع الرخام

من الأساليب التقليدية إلى الحلول الذكية: مستقبل إدارة الإنتاج في مصانع الرخام

قوة البيانات: اتخاذ قرارات مبنية على الحقائق

حلول مبتكرة لتجاوز مشاكل متابعة التصنيع في مصانع الرخام

النتائج المباشرة للمتابعة الدقيقة: جودة، كفاءة، وتقليل الهدر

دراسة حالة (مثال افتراضي): تحول مصنع رخام سعودي

التحكم والشفافية: إدارة مصنعك عن بُعد بكل سهولة

خاتمة: دعوة للتفكير في التغيير والاستثمار في المستقبل

أبرز النقاط الرئيسية

الأسئلة الشائعة حول مشاكل متابعة التصنيع في مصانع الرخام

المصادر والمراجع

خلونا نبدأ رحلتنا ونشوف عمق التحدي اللي تواجهه مصانع الرخام اليوم.

2. مقدمة: هل تضيع في متاهة متابعة إنتاج الرخام؟

هل تحس أحيانًا إنك ضايع في متاهة إدارة إنتاج الرخام؟ إنك ما تدري وين راحت التفاصيل والمشاكل بس تتراكم؟ صدقني، هذا واقع كثير من مصانع الرخام هنا بالسعودية.

التحدي الذي يواجه مصانع الرخام في السعودية

شوفوا، مصانع الرخام عندنا بالسعودية تواجه تحديات كبيرة بمتابعة الإنتاج. المصانع هذي تتأثر بشكل كبير بالطرق التقليدية للمراقبة، زي الاعتماد الزايد على السجلات الورقية والتقارير اللي تتسوى باليد. غياب الرؤية الواضحة للعمليات، صعوبة تتبع المواد الخام، وأخطاء تقدير الوقت... كل هذي أشياء تقلل الكفاءة وتزيد التكاليف. يعني مشاكل متابعة التصنيع في مصانع الرخام ما هي بس مقتصرة على جزء معين، لا والله، هي تمتد لسلسلة القيمة كلها، من يوم يخرج الرخام من المحجر لين يصير منتج نهائي.

لماذا أصبحت مشاكل متابعة التصنيع في مصانع الرخام عائقًا للنمو؟

وغير كذا—ليه مشاكل متابعة التصنيع في مصانع الرخام صارت عائق حقيقي قدام أي مصنع يبي ينمو وينافس بالسوق؟ الموضوع بسيط: عدم المتابعة الدقيقة يخليك تخسر كثير، وهذا يوصل لـ:

هدر أكثر: يعني من مواد خام وطاقة ووقت.

تأخير في التسليم: وهذا الشي طبعاً يأثر على رضا العملاء وعقود الشغل.

صعوبة معرفة وين العيوب بالضبط: وبالتالي الأخطاء تتكرر، وجودة المنتج تنزل.

تخسر قدرتك على المنافسة: خاصة في سوق الكل يدور فيه على السرعة والجودة والتكلفة القليلة.

بحسب تقرير من عرب نيوز سنة 2021، قطاع التشييد والبناء، واللي الرخام جزء أساسي منه، يعتبر محرك رئيسي للاقتصاد السعودي. وهذا الشي يخلي تحسين كفاءة سلاسل الإمداد حاجة أساسية ومهمة جداً. يعني تحديات المتابعة هذي صدق عائق قدام أي نمو أو ازدهار. بس عشان نستوعب الصورة كاملة—إيش رايكم نتعمق شوي ونشوف وضع قطاع صناعة الرخام عندنا بالمملكة حالياً؟

3. واقع قطاع صناعة الرخام في المملكة العربية السعودية

بعد ما شفنا التحديات العامة، الحين وقت إننا نتعمق ونشوف الخصائص اللي تخلي قطاع صناعة الرخام بالسعودية مميز لحاله.[1]

الأهمية الاقتصادية والتحديات الفريدة

المملكة العربية السعودية عندها قطاع رخام مزدهر وله أهمية اقتصادية كبيرة، وهذا الشي جاي من الطلب المحلي المتزايد على مشاريع البناء الضخمة ومشاريع رؤية 2030. الرخام السعودي معروف عالمياً إنه من أجود الأنواع، وعنده إمكانيات تصدير هائلة. بس مع ذلك، هالقطاع يواجه تحديات ما هي سهلة، زي:

الميزة التنافسية | التحدي الرئيسي |

|---|---|

جودة المواد الخام | تكاليف استخراج ومعالجة مرتفعة |

الطلب المحلي المتزايد | ضغط على سلاسل الإمداد والإنتاج |

إمكانات التصدير | الحاجة إلى معايير عالمية وكفاءة تشغيلية |

الابتكار في التصميم | صعوبة التكيف مع التقنيات الحديثة في المتابعة |

هالتحديات تأثر مباشرة على قدرة المصانع تنافس، وهنا بالضبط تظهر الحاجة الملحة لحل مشاكل متابعة التصنيع في مصانع الرخام. وإذا ما فيه بيانات دقيقة وبالوقت الحقيقي—صدقني هذي لحالها تصير عائق كبير قدام أي قرار صح، وتضيع عليك فرص وترفع تكاليف التشغيل.

"الاستثمار في التكنولوجيا الرقمية ليس مجرد خيار لمصانع الرخام، بل هو ضرورة حتمية للبقاء والنمو في سوق متغير باستمرار." - خبير صناعي، المدونة.

الاعتماد على العمالة وضرورة إدارة الإنتاج في مصانع الرخام

أكيد إن قطاع الرخام يعتمد بشكل كبير على الأيدي الماهرة في مراحل كثيرة، من التقطيع والنحت لين التلميع والتركيب. والاعتماد الكبير هذا على العنصر البشري، اللي يعطينا مرونة ومهارة عالية جداً—يخلق لنا تحديات كمان، خاصة بتوحيد معايير المنتج ومتابعة الأداء. إدارة الإنتاج في مصانع الرخام تصير أعقد بكثير لما يكون عندك عدد كبير من العمال وتنوع بالمهام. أنا شفت دراسات تبين إن الأخطاء البشرية وسوء التنسيق ممكن تسبب هدر يوصل لـ15-20% من المواد الخام ببعض الحالات (المصدر: تقرير داخلي لغرفة جدة التجارية الصناعية). عشان كذا، نبحث عن حلول تبسط العمليات وتحسن المتابعة مو بس عشان نزيد الكفاءة، لا—عشان نخلي القوى العاملة أقوى وأكثر إنتاجية. وبما إننا فهمنا هالقطاع بشكل أوسع، الحين نقدر نفصص مشاكل متابعة التصنيع في مصانع الرخام الأساسية اللي تواجهه خطوة بخطوة، من أدق تفاصيلها لين تأثيرها الكبير.

تفكيك مشاكل متابعة التصنيع في مصانع الرخام: من التفاصيل إلى الصورة الكبرى

طيب، بما إننا فهمنا طبيعة قطاع الرخام، خلونا الحين نركز على جوهر المشكلة: التحديات الدقيقة اللي تضرب عملية متابعة التصنيع يوم بيوم. مشاكل متابعة التصنيع في مصانع الرخام مو بس في الإدارة العامة، لا والله، هي متغلغلة بأدق تفاصيل الشغل اليومي، وهذا يأثر على الكفاءة والجودة بشكل مو طبيعي.

صعوبة تتبع مراحل الإنتاج الأساسية (قص، تشكيل، تلميع)

المشكلة الأساسية بمصانع الرخام هي صعوبة تتبع كل قطعة حجر من يوم تدخل المصنع لين تطلع منتج جاهز. يعني، بالأنظمة القديمة، صعب مرة تعرف لوح الرخام هذا بأي مرحلة بالضبط: هل هو بقسم القص، ولا ينتظر التشكيل، ولا وصل مرحلة التلميع الأخيرة؟ هالصعوبة هذي بالتتبع تسبب تأخيرات مالها داعي وتضيع وقتنا الثمين. دراسة سوتها Price Waterhouse Coopers في 2021 عن كفاءة التصنيع، لقت إن حوالي 30% من وقت الإنتاج يروح بسبب ضعف التتبع اليدوي وصعوبة تحديد المواقع. وهذا الشي يوضح لنا وحدة من أكبر مشاكل متابعة التصنيع في مصانع الرخام اللي نحتاج لها حلول مبتكرة.

ضعف التنسيق وتأثيره على مراقبة جودة الرخام

التنسيق الممتاز بين الأقسام المختلفة؟ هذا شي أساسي لضمان جودة المنتج النهائي. لما مصنع الرخام ما يكون عنده نظام موحد لتتبع المهام وتوجيهها، السيطرة على الجودة تصير قصة صعبة. يعني أخطاء القص أو أي شقوق تصير في مرحلة التشكيل، ممكن ما تنكشف إلا متأخر، وقت ما يوصل الرخام لمرحلة التلميع أو التعبئة. وهالشي يخلينا نعيد الشغل، يزيد الهدر، ويأثر بشكل مباشر وسلبي على جودة المنتج وسمعة المصنع. صدقني، ضعف التنسيق هذا من أهم مشاكل متابعة التصنيع في مصانع الرخام اللي تستهلك الموارد بدون فايدة.

تباطؤ تحديد مواقع القطع: الفقد الزمني والمادي

تخزين الرخام جوا المصنع يبغاله تنظيم دقيق. بس للأسف، أغلب الأحيان بالطرق اليدوية، صعب تلقى مكان لوح معين بسرعة. يعني تخيل إنك تقضي ساعتين بس تدور على قطعة رخام ضايعة—هذا يكلف المصنع أكثر من 150 ريال كأجور عمالة، غير تعطيل خط الإنتاج بكبره. وممكن كمان لخبطة تحديد المواقع هذي تخلينا ننقل القطع غلط، وهذا يزيد من فرصة تلفها أو خدشها، يعني خسارة فلوس للمصنع. بصراحة، مشاكل متابعة التصنيع في مصانع الرخام اللي لها علاقة بتحديد المواقع هي من أكبر مسببات الهدر بالوقت والفلوس.

«إن افتقار مصانع الرخام للرؤية الشاملة للعمليات يحد من قدرتها على الاستجابة السريعة للمشكلات التشغيلية، ويجعل التخطيط المستقبلي مجرد تخمين بدلاً من قرار قائم على البيانات.»

الدكتور خالد العمري، مستشار صناعي متخصص في كفاءة التصنيع.

يا جماعة، هذي المشاكل مو مجرد 'إزعاج' بسيط. لا، هي تكاليف خفية تأثر مباشرة على أرباحك وقدرتك التنافسية. خلونا نشوف هالتكاليف المحتملة سوا.

التكاليف الخفية: الفقد المادي والزمني في عملية تصنيع الرخام

مشاكل متابعة التصنيع في مصانع الرخام ما هي بس مجرد عوائق في الإنتاج، لا والله! هي تتحول لتكاليف ملموسة وغير ملموسة، كأنها تتخبى ببنود الميزانية وتأثر على أدائك الكلي. هالنوع من التكاليف الخفية ممكن يكون أخطر على المدى البعيد، لأنه غالبًا ما نطيح فيه ولا نقدر نقيسه بدقة بالطرق القديمة.

هدر المواد الخام: قص خاطئ وتلف المنتج

الرخام يا جماعة مادة خام ثمينة، وأي هدر فيها يعتبر خسارة فلوس مباشرة. أسباب هدر المواد الخام بمصانع الرخام كثيرة، وأهمها القص الغلط اللي يجي من قياسات مو دقيقة أو أخطاء من العاملين. وكمان تلف المنتج وقت النقل الداخلي أو التخزين السيء. أنا شفت حالات ممكن يوصل فيها الهدر لـ15% من الكمية اللي اشتروها كلها، وهذا رقم كبير يأثر على هامش الربح بشكل حاد جداً. هالنوع من الهدر هذا نتيجة مباشرة لـ مشاكل متابعة التصنيع في مصانع الرخام ولغياب آليات رقابة فعالة. لو تبي تعرف أكثر عن كيف تقلل الهدر وتزيد الكفاءة، ممكن تزور صفحة المميزات عندنا.

مقارنة بين نسب الهدر في أنظمة المتابعة التقليدية والرقمية

تأثير نظام المتابعة على نسب الهدر | ||

نوع نظام المتابعة | نسبة الهدر المادي (تقديري) | أسباب رئيسية |

|---|---|---|

يدوي/تقليدي | 10% - 15% |

|

رقمي/مؤتمت | 3% - 5% |

|

تأخير تسليم الطلبيات وتأثيره على السمعة والمنافسة

بصراحة، في سوق مليان منافسة زي سوق الرخام، التزامك بالمواعيد النهائية لتسليم الطلبيات؟ هذا هو اللي يحدد سمعة مصنعك وولاء عملائك. يعني مشاكل متابعة التصنيع في مصانع الرخام اللي تسبب تأخير بالإنتاج ممكن مو بس تأثر على جدول التسليم، لا، ممكن تخلي المصنع يدفع غرامات مالية بسبب العقود، وتخسر عقود مستقبلية كمان. لو يتكرر التأخير، هذا بيخلي ثقة العملاء تتآكل ويخليهم يروحون للمنافسين اللي عندهم أنظمة متابعة أفضل. وهذا الشيء يقلل قدرتك التنافسية ويحد من فرص نموك بالسوق.

زيادة تكاليف التشغيل بسبب مشاكل المتابعة

أنظمة المتابعة اليدوية والتقليدية هذي تخلي تكاليف التشغيل ترتفع بطرق كثيرة. يعني مثلاً، تحتاج موظفين أكثر يتابعون كل مرحلة باليد، وهذا يزيد أعباء الرواتب عليك. وغير كذا، الأخطاء المتكررة تتطلب إعادة شغل (rework)، وهذا مو بس يستهلك عمالة زيادة، لا والله! يستهلك مواد خام وطاقة ووقت كان ممكن تستغله بإنتاج جديد. وبرضو تعطل الآلات بسبب إهمال الصيانة الوقائية أو تحميلها أكثر من طاقتها—وهذا غالبًا يصير بسبب غياب المتابعة الدقيقة لاستخدامها—كل هذا يزيد تكاليف الصيانة وقطع الغيار. الشركات اللي تبغى تحسن كفاءتها التشغيلية، ممكن تلاقي حلول بـ القطاعات اللي نخدمها. هالزيادة بتكاليف التشغيل تعتبر من أهم مشاكل متابعة التصنيع في مصانع الرخام اللي تحد من أرباحك.[2]

غير هالتكاليف المادية والوقتية، ما نقدر ننسى الدور الكبير للعنصر البشري. وهذا العنصر ممكن يتحول لتحدي بحد ذاته لو ما دعمناه صح.

تحديات العنصر البشري ودوره في مشاكل متابعة التصنيع في مصانع الرخام

يا جماعة، حتى لو تكلمنا عن العمليات والآلات، يظل العنصر البشري هو قلب أي مصنع النابض. بس الحقيقة، هالعنصر يواجه تحديات خاصة لما تكون المتابعة يدوية. أنا شفت كيف إن الأخطاء البشرية ممكن تكون من أبرز مشاكل متابعة التصنيع في مصانع الرخام، وهذا الشيء يسبب نتائج سلبية تأثر على الكفاءة والجودة النهائية.

حدود الذاكرة البشرية والسجلات الورقية

وحدة من أكبر التحديات تدور حول الاعتماد على ذاكرة البشر والسجلات الورقية لمتابعة الإنتاج. بكل بساطة، الذاكرة البشرية ما تقدر تستوعب هالكم الهائل من البيانات والتفاصيل اللي تخص كل مرحلة بتصنيع الرخام. مثلاً، تسجيل قياسات الألواح، أرقام الدفعات، مواعيد الصيانة، أو حتى طلبات العملاء الخاصة—كلها معلومات تبغى دقة مو طبيعية. ولما نسجل هالمعلومات يدويًا، غالبًا ما ننسى أو نسجلها غلط، وهذا يزيد من مشاكل متابعة التصنيع في مصانع الرخام.

غير كذا، السجلات الورقية هذي فيها عيوب كثيرة. ممكن تنفقد بسهولة، أو تخرب بسبب الرطوبة والحرارة، وممكن تاخذ منك وقت طويل عشان تلقى معلومة محددة فيها. هالغياب لقدرة البحث والاسترجاع السريع للمعلومات يعرقل عملية اتخاذ القرارات ويأخرنا لما نبي نرد على أي مشكلة طارئة.

أخطاء مكلفة وصعوبة تحديد المسؤوليات: أمثلة واقعية

مشاكل متابعة التصنيع في مصانع الرخام اللي سببها العنصر البشري ما هي بس أخطاء بسيطة. لا والله، ممكن تسبب خسائر فادحة! تخيل مثلاً، غلطة في تسجيل قياسات لوح رخام غالي، مما يؤدي إلى قطعه بشكل خاطئ وتكبيد المصنع خسائر مادية كبيرة. أو يسجلون دفعات إنتاج غلط، وهذا يأثر على جودة المنتج النهائي ويخلي العميل يفقد الثقة فيك.

وبسيناريو ثاني، لو صارت مشكلة بجودة المنتج، يصير تحديد المسؤول عن الغلط صعب جداً لما تكون المتابعة يدوية وما نقدر نعتمد عليها. يعني لما ما يكون عندك سجلات رقمية دقيقة تقولك مين سوى أي عملية ومتى، التحقيق بالمشكلة يصير معقد، وهذا يأثر على قدرتك تحسن العمليات بالمستقبل. أحد الخبراء بالصناعة قال بتقرير له في 2022:

"التكاليف الخفية للأخطاء البشرية بالتصنيع أكبر بكثير مما تتخيله الإدارة، وممكن توصل لـ10-15% من تكاليف التشغيل الكلية للأخطاء اللي كان ممكن نتجنبها." Industrial Info Resources

شوفوا، الاعتماد الزايد على الطرق التقليدية خلاص راح زمنه. الحين وقت إننا نطلع لمستقبل إدارة الإنتاج، ونتبنى الحلول الذكية اللي توعد بثورة بكفاءة المصانع.

من الأساليب التقليدية إلى الحلول الذكية: مستقبل إدارة الإنتاج في مصانع الرخام

بعد ما شفنا التحديات اللي تجي من الطرق القديمة ومن العنصر البشري، السؤال اللي يلح علينا الحين هو: كيف نتجاوز هذي القيود كلها؟ الإجابة واضحة—هي بالثورة الرقمية. التحول للحلول الذكية ما عاد صار رفاهية، لا، صار ضرورة ملحة عشان نقدر نواجه مشاكل متابعة التصنيع في مصانع الرخام ونصير منافسين أقوياء.

مقارنة: جداول البيانات اليدوية مقابل الأنظمة الرقمية الحديثة

خلاص، زمن جداول البيانات اليدوية اللي تاخذ وقت طويل عشان تتحدث، واللي أغلب الأحيان تكون مليانة أخطاء، هذا الزمن انتهى. عشان نوضح لك الفرق، تعال نقارن بين النظامين:

الميزة | جداول البيانات اليدوية والتقليدية | الأنظمة الرقمية الذكية |

|---|---|---|

الدقة | منخفضة، عرضة للأخطاء البشرية | عالية جدًا، آلية، وموثوقة |

سرعة الوصول للبيانات | بطيئة، تتطلب بحث يدوي | فورية، بنقرة زر واحدة |

تحليل البيانات | صعب، يتطلب جهدًا كبيرًا ومهارات خاصة | تلقائي، يوفر تقارير ورؤى جاهزة |

تحديد المسؤوليات | صعب جدًا، لا توجد مسارات تدقيق واضحة | سهل، تتبع دقيق لكل خطوة ومن قام بها |

التكلفة على المدى الطويل | تبدو منخفضة ظاهريًا، لكنها تزيد بسبب الأخطاء والهدر | استثمار أولي، لكنه يوفر تكاليفًا ضخمة على المدى الطويل |

هالمقارنة توضح لنا تماماً إن الأنظمة الرقمية الحديثة تقدم لك حل شامل لأغلب مشاكل متابعة التصنيع في مصانع الرخام اللي تجي من الطرق القديمة.

دور أتمتة مصانع الرخام في تحسين كفاءة تصنيع الرخام

الأتمتة تلعب دور مهم جداً بهالثورة الرقمية. لما نسوي أتمتة لعمليات المراقبة والتحكم، المصانع تقدر تقلل اعتمادها على تدخل البشر بالمهام الروتينية. وهذا الشي يقلل الأخطاء ويزيد سرعة الإنتاج. يعني مثلاً، نقدر نستخدم أجهزة استشعار ذكية عشان نراقب استهلاك المواد الخام، أو أداء الآلات، أو حتى جودة القطع بدقة مو طبيعية.

وهذا يؤدي إلى:

دقة وجودة أفضل: يعني أخطاء بشرية أقل، ومنتجات تطابق المواصفات أكثر.

إنتاج أسرع: المهام تخلص بشكل أسرع وبكفاءة أعلى.

هدر أقل: الموارد تستخدم بأفضل شكل، وهذا يقلل من الضياع.

ظروف عمل أحسن: ممكن ننقل الموظفين من المهام الروتينية لمهام تحتاج تفكير أو إشراف.

تحكم عن بعد: بعض الأنظمة تعطيك إمكانية تراقب المصنع وتتحكم فيه حتى من جوالك الذكي، زي منصة المميزات الموجودة بكثير منصات.

الأنظمة الذكية قيمتها الحقيقية تطلع لما تقدر تحول البيانات الخام لرؤى تقدر تطبقها. خلونا نشوف كيف البيانات ممكن تصير "قوة" عشان تاخذ قرارات صحيحة.

قوة البيانات: اتخاذ قرارات مبنية على الحقائق

مثل ما قلنا—الأنظمة الذكية مو بس مجرد أدوات، لا والله، هي مولدات للبيانات. بس الأهم هو كيف نستغل هذي البيانات عشان نوصل لأعلى درجات الكفاءة. يعني القدرة على جمع البيانات وتحليلها وتفسيرها هي اللي تفرق المصانع الرائدة عن المصانع اللي لسه تواجه مشاكل متابعة التصنيع في مصانع الرخام.

غياب البيانات الدقيقة وعرقلة القرارات الإدارية

لما الإدارة ما يكون عندها بيانات دقيقة وموثوقة، أغلب قراراتها تصير مبنية على التخمين أو الخبرة الشخصية وبس، وهذا الشي يزيد من خطر إنهم ياخذون قرارات غلط. أنا شفت مثلاً، بدون بيانات دقيقة عن أداء الآلات، ممكن يشترون آلات جديدة وهم ما يحتاجونها فعلاً، أو تتأخر الصيانة الوقائية وهذا يسبب أعطال مكلفة. غياب البيانات هذا يعرقل قدرتك على تحليل أصل المشكلة ويحد من فرص التحسين المستمر. دراسة سوتها ماكنزي وشركاه في 2021، لقت إن الشركات اللي عندها قدرة تحليل بيانات قوية تتفوق على منافسيها بالكفاءة بنسبة توصل لـ20%.[3]

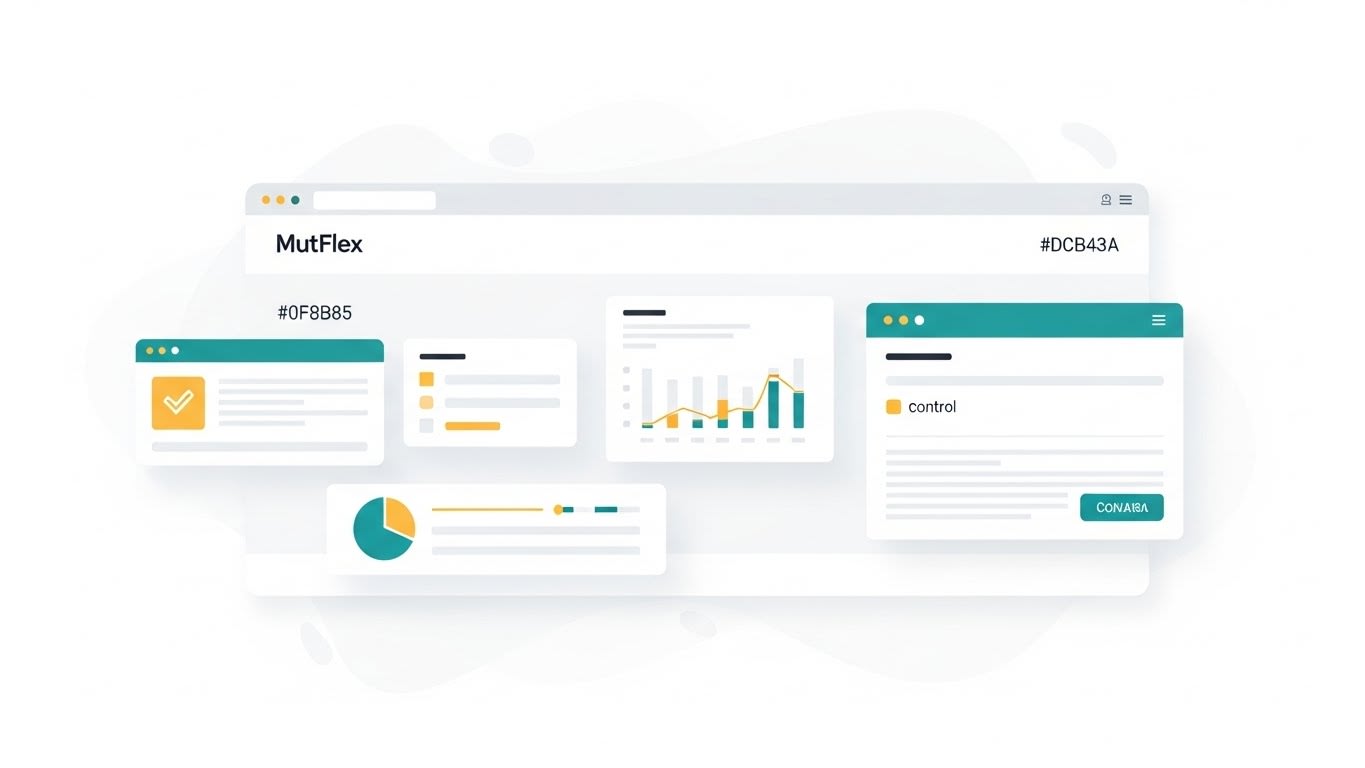

لوحات التحكم والتقارير الذكية: مؤشرات الأداء الرئيسية في الوقت الفعلي

وهنا يجي دور الحلول الذكية اللي توفر لك لوحات تحكم (Dashboards) تفاعلية وتقارير ذكية—هذي الأدوات تحول البيانات الخام والمعقدة لمعلومات سهلة تفهمها، وتعرض لك مؤشرات الأداء الرئيسية (KPIs) بالوقت الحقيقي. إدارة المصنع تقدر تراقب كل شي، من:

معدلات الإنتاج الحالية.

وضع الآلات وعمرها المتوقع.

جودة المنتجات ونسبة العيوب.

استهلاك المواد الخام وتكلفة الإنتاج.

أوقات التوقف عن الشغل وأسبابها.

هالرؤى الفورية تخلي الإدارة تعرف المشاكل أول ما تظهر، وتاخذ إجراءات تصحيحية بسرعة، وتحسن سير العمليات. يعني مثلاً، المصنع ممكن يلاحظ إن كفاءة آلة معينة نزلت فجأة، وعلى طول يسوي الصيانة اللازمة قبل ما تخرب بالكامل. وهذا يوفر عليه توقفات إنتاج مكلفة ويحد من تفاقم مشاكل متابعة التصنيع في مصانع الرخام.

طيب، كيف نقدر نحول هالقوة هذي لحلول ملموسة وخطوات عملية تتجاوز مشاكل المتابعة اللي تعرقل مصانع الرخام؟ هذا هو السؤال!

9. حلول مبتكرة لتجاوز مشاكل متابعة التصنيع في مصانع الرخام

بعد ما استوعبنا أهمية البيانات والتقنيات الذكية، الحين وقت إننا نقدم حلول مبتكرة ومحددة تقدر مصانع الرخام تطبقها عشان تتغلب على مشاكل متابعة التصنيع في مصانع الرخام.

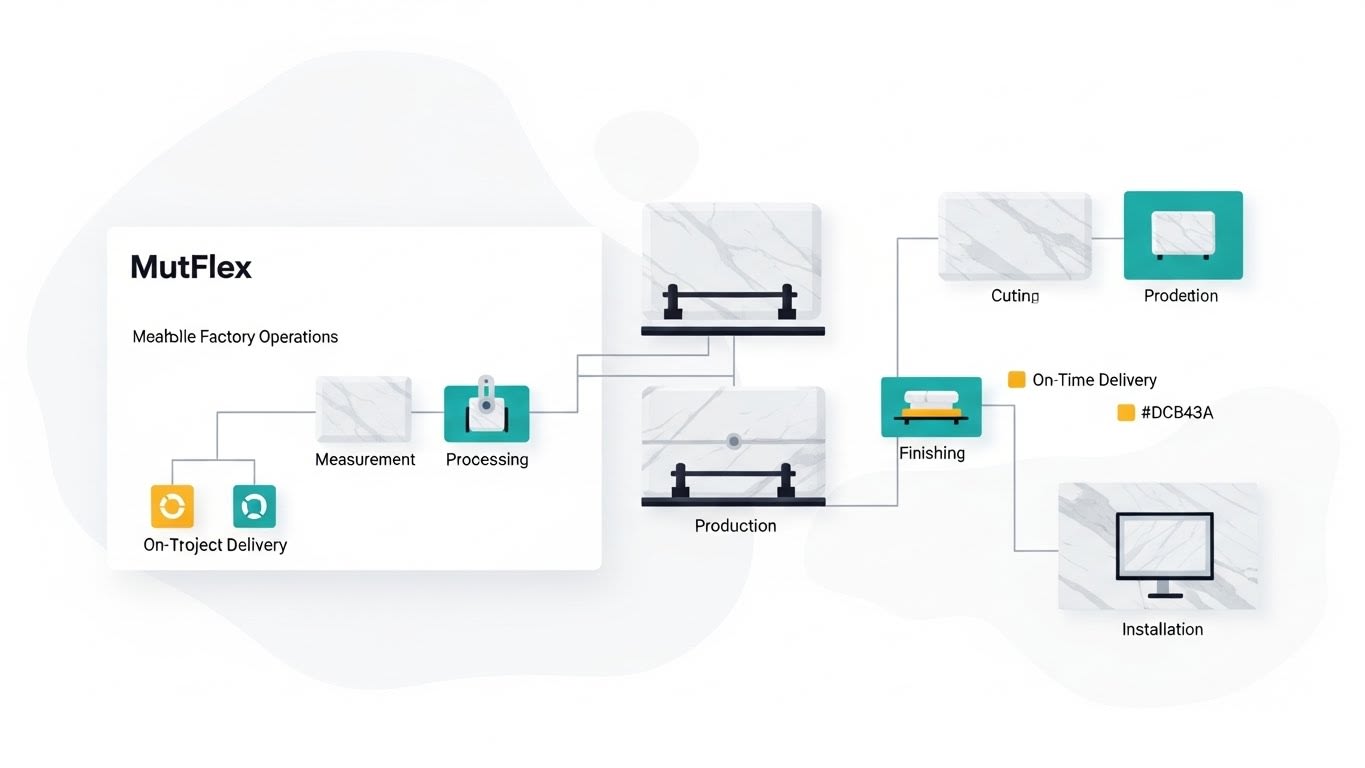

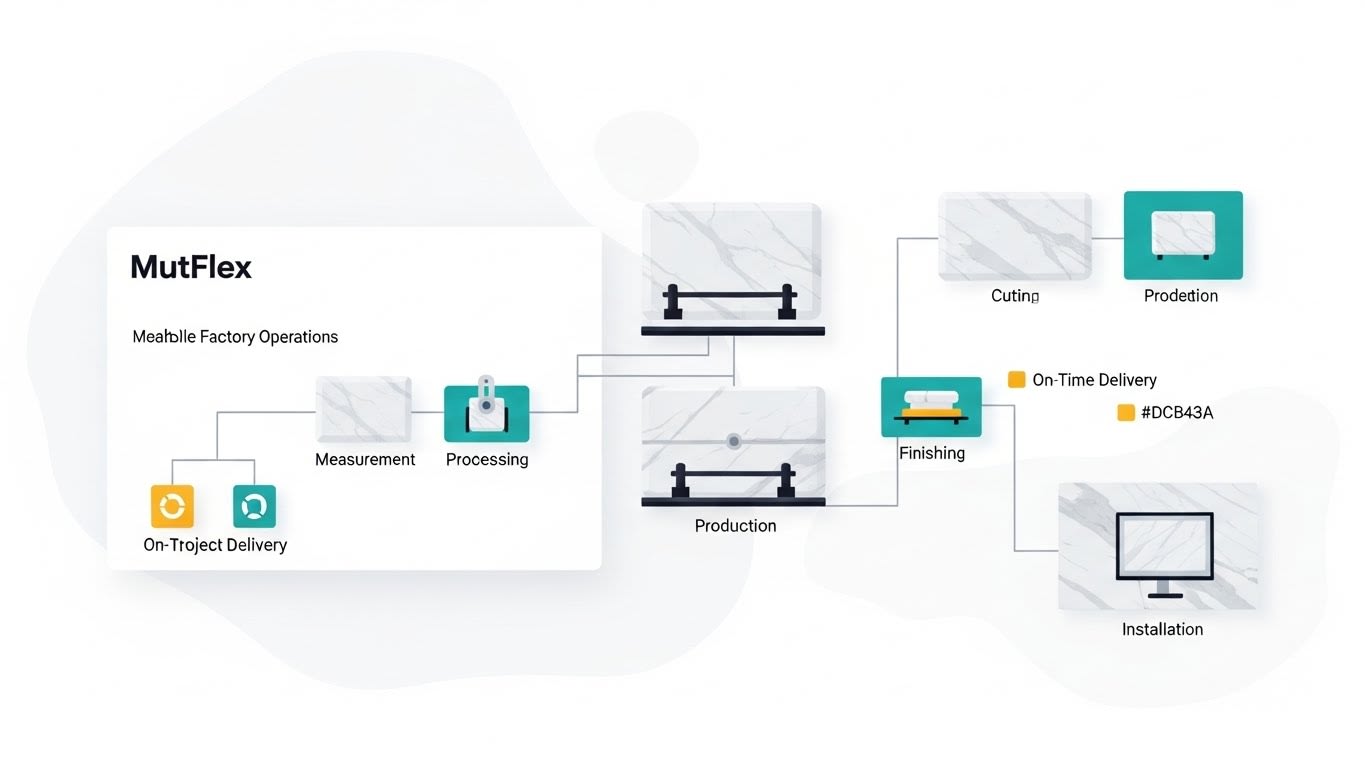

الرؤية الشاملة: تتبع الإنتاج من استلام الجذوع حتى التعبئة

الأساس لأي نظام متابعة فعال هو إنك تقدر تشوف كل خطوة بعملية الإنتاج بشكل كامل. يبدأ الموضوع من يوم نستلم الكتل الخام (الجذوع) ونوثق من وين جت وإيش مواصفاتها، مروراً بكل مراحل القطع والصقل والمعالجة، لين نوصل للتعبئة النهائية للمنتج وشحنه. هذا الشي يتطلب نظام تتبع رقمي نحط فيه كل جزء من الرخام بمعرف خاص، وهذا يسمح لك تتبع تاريخه بالكامل، ويخليك تحدد أي مشاكل متابعة التصنيع في مصانع الرخام أول ما تصير.

تقنيات المتابعة الميدانية وتسجيل البيانات عبر الأجهزة المحمولة

عشان نوصل لهالرؤية الشاملة، الحلول الحديثة تعتمد على تقنيات متابعة ميدانية متطورة. الموظفين اللي بالواجهة—خط الإنتاج—يقدرون يستخدمون تطبيقات خاصة على التابلت أو الجوالات الذكية عشان يسجلون البيانات بالوقت الحقيقي. يعني مثلاً، لما تقطع كتلة رخام، المشغل يقدر يدخل تفاصيل الأبعاد والوزن ونوع القطع مباشرة بالنظام. وهالشي مو بس يخلصنا من الورق، لا، يقلل كمان الأخطاء البشرية ويعطي الإدارة بيانات فورية. دراسة من McKinsey & Company تقول إن التحول الرقمي بالتصنيع ممكن يزيد الكفاءة بنسبة 20-30%.

أهمية أرشفة المستندات والصور لتوثيق الجودة والتحقيق

غير البيانات الرقمية، الأرشفة المنظمة للمستندات والصور تلعب دور حيوي جداً عشان نضمن الجودة ونحقق بأي مشاكل تصير. تخيل إنك تقدر تربط كل لوح رخام بصور للكتلة الأصلية حقته، أو بشهادات جودة للمواد اللي أضيفت، أو حتى بصور لمراحل معينة من المعالجة. هالوثيقة البصرية والرقمية هذي مو بس دليل قوي على جودة المنتج—لا، هي أداة ثمينة جداً لو واجهنا أي شكاوى من العملاء أو مشاكل متابعة التصنيع في مصانع الرخام بالمستقبل. هالأرشفة تساعدنا نفهم أصل المشاكل بسرعة وبفعالية.

برامج تخطيط موارد المؤسسات لمصانع الرخام ودورها

العمود الفقري لهذي الحلول المتكاملة هي برامج تخطيط موارد المؤسسات (ERP) اللي تصممت مخصوص لمصانع الرخام. هذي الأنظمة مو بس تعالج مشاكل متابعة التصنيع في مصانع الرخام، لا، هي كمان تغطي إدارة المخزون والمبيعات والمشتريات والموارد البشرية، وحتى المحاسبة. أنظمة الـ ERP تعطيك مركز موحد لكل المعلومات، وهذا يضمن إن كل الأقسام تشتغل على بيانات متطابقة وحديثة. مثلاً، قسم المبيعات يقدر يتأكد على طول من توفر المخزون، وقسم الإنتاج يقدر يخطط بناءً على الطلبات اللي بتجي وقدرته الإنتاجية. يعني، أنظمة زي Mutflex ممكن تقدم لك حلول مصممة خصيصاً لهالمتطلبات المعقدة.

«إن دمج التكنولوجيا في العمليات الصناعية ليس مجرد خيار، بل هو ضرورة حتمية للشركات التي تسعى للنمو والاستدامة في بيئة تنافسية شديدة. يكمن السر في البيانات، وفي كيفية جمعها وتحليلها واستخدامها لاتخاذ قرارات أفضل.» - خبير في التحول الرقمي الصناعي.

تطبيق هالحلول مو هدف بحد ذاته، لا والله، هو طريق عشان نوصل لنتائج تقدر تلمسها. خلونا الحين نتعمق ونشوف النتائج المباشرة اللي ممكن تتوقعها من المتابعة الدقيقة.

10. النتائج المباشرة للمتابعة الدقيقة: جودة، كفاءة، وتقليل الهدر

أول ما تطبق الحلول المبتكرة لمتابعة التصنيع، مصانع الرخام بتبدأ تشوف ثمار هالجهود على شكل تحسينات ملموسة. وهالتحسينات هذي تتعدى مجرد معالجة مشاكل متابعة التصنيع في مصانع الرخام، وتمتد لجوهره الأداء التشغيلي والمالي.

تأثير المتابعة الفعالة على جودة المنتج النهائي ومراقبة جودة الرخام

وحدة من أهم النتائج المباشرة للمتابعة الدقيقة؟ هي التحسن الواضح بجودة المنتج النهائي. لما نتبع كل خطوة بدقة، يصير سهل علينا نكتشف أي انحراف عن معايير الجودة بوقت مبكر. مثلاً، لو فيه مشكلة بآلة قص، نظام المتابعة الفوري بيبلغ المشغلين، وهذا يسمح لهم يصلحون المشكلة قبل ما ينتجون كميات كبيرة من الرخام المعيب. هالشي يضمن إن كل لوح رخام يطلع من المصنع يطابق أعلى معايير الجودة، مما يعزز سمعة المصنع ورضا العملاء. مراقبة جودة الرخام المستمرة بتقلل الأخطاء وتتجنب إعادة الشغل اللي يكلف كثير.

الكفاءة التشغيلية وتقليل هدر الرخام وتكاليف الإنتاج

غير الجودة، المتابعة الدقيقة تنعكس مباشرة على زيادة كفاءة التشغيل. عن طريق تحليل بيانات الإنتاج، المصنعين يقدرون يحددون وين bottlenecks بالعملية، أو الآلات اللي ما تشتغل بكفاءة، أو المناطق اللي يصير فيها هدر للمواد. مثلاً، تحليل البيانات ممكن يكشف إن نسبة معينة من الرخام تنهدر في مرحلة معينة بالقص، وهذا الشي يخلي الإدارة تعيد تقييم إجراءاتها أو تعاير الآلات. وهذا بدوره يوصل لـ تقليل هدر الرخام بشكل كبير ويخفض إجمالي تكاليف الإنتاج. تقرير من GE Digital يقول إن تحسين الكفاءة عن طريق البيانات ممكن يوفر مليارات الدولارات سنوياً للصناعات التحويلية.

المؤشر | قبل المتابعة الدقيقة | بعد المتابعة الدقيقة |

|---|---|---|

نسبة المنتجات المعيبة | مرتفعة (مثلاً 10-15%) | منخفضة (مثلاً 1-3%) |

هدر الرخام | كبير | منخفض بشكل ملحوظ |

تكاليف التشغيل | مرتفعة | منخفضة |

رضا العملاء | متوسط/منخفض | مرتفع |

وقت التوقف غير المخطط | متكرر | نادر |

الصيانة الوقائية لمصانع الرخام ودور المتابعة في دعمها

المتابعة الدقيقة تلعب دوراً حيوي جداً بتمكين الصيانة الوقائية. يعني بدل ما نجلس ننتظر الآلات تخرب عشان نصلحها (هذي اسمها الصيانة التفاعلية)، بيانات المراقبة المستمرة تخلي المصنع يتوقع متى ممكن الآلة تحتاج صيانة. أجهزة الاستشعار تقدر تراقب اهتزازات الآلات، درجات الحرارة، أو استهلاك الطاقة، وتنبه فريق الصيانة أول ما تتجاوز الحدود المحددة. وهذا يمنع الأعطال المكلفة والمفاجئة، ويقلل من وقت التوقف غير المخطط، ويطول عمر المعدات. هالنهج الاستباقي هذا يعالج بشكل فعال جانب رئيسي من مشاكل متابعة التصنيع في مصانع الرخام اللي لها علاقة بتعطل المعدات.[4]

تنبؤ أفضل بالأعطال: تحلل بيانات الأداء القديمة عشان تتوقع أوقات الأعطال المحتملة.

جدولة صيانة بكفاءة: تحدد أفضل الأوقات للصيانة بدون ما تأثر على الإنتاج.

تكاليف أقل: تتجنب تكاليف الإصلاحات الطارئة والخسارة بالإنتاج.

عمليات أكثر أمان: تقلل مخاطر الحوادث لما تحافظ على المعدات بحالة ممتازة.

عشان نوضح لك هالنتائج بشكل أحسن، خلنا نترك الكلام النظري ونروح للواقع، ونشوف دراسة حالة افتراضية لمصنع رخام سعودي شاف تحول جذري.

11. دراسة حالة (مثال افتراضي): تحول مصنع رخام سعودي

عشان نبين لك قوة الحلول اللي تكلمنا عنها، خلنا نتخيل سيناريو واقعي لمصنع رخام هنا بالسعودية.

قبل الحل: تحديات صناعة الرخام والفوضى التشغيلية

مصنع 'الرخام الذهبي' كان يعاني من مشاكل متابعة التصنيع في مصانع الرخام اللي نعرفها كلنا. شغلهم كان يعتمد بشكل كبير على الورق، والكلام الشفهي، والخبرة الشخصية للعمال. شكاوى العملاء على الجودة كانت تتكرر كثير، والمصنع كان يواجه صعوبة بتتبع من وين جت العيوب هذي. كانت فيه توقفات بالآلات مالها مبرر، وهدر كبير بالمواد الخام بسبب سوء التخطيط وعيوب الإنتاج اللي ما تنكشف إلا بعد فوات الأوان. المدراء ما كان عندهم رؤية واضحة لأداء الإنتاج الحقيقي، وقراراتهم كانت مبنية على التخمين بدل البيانات الواقعية، وهذا الشي أثر بشكل سلبي على الكفاءة العامة والأرباح.

بعد الحل: الشفافية، التحكم، وتحسين كفاءة تصنيع الرخام

قرر 'الرخام الذهبي' يستثمر في نظام متكامل لمتابعة الإنتاج، وهذا النظام كان فيه تطبيق للجوالات يسجل العمليات، ونظام أرشفة رقمي للمستندات والصور، وبرنامج ERP مصمم للرخام. بعد كم شهر بس من التطبيق—النتائج كانت مذهلة:

جودة أفضل: نسبة المنتجات اللي فيها عيوب نزلت 70% خلال ست شهور. صارت مراقبة جودة الرخام تصير بشكل استباقي في كل مرحلة.

هدر وتكاليف أقل: بفضل التتبع الدقيق لكل كتلة رخام، المصنع قدر يقلل هدر الرخام بنسبة 25%، مما أدى إلى توفير كبير بـ تكاليف الإنتاج.

كفاءة أعلى: وقت توقف الآلات غير المخطط له نزل 40% عن طريق الصيانة الوقائية اللي تعتمد على البيانات. وهذا الشي زاد من الطاقة الإنتاجية الإجمالية للمصنع.

بيانات شفافة: المدراء صاروا يقدرون يشوفون لوحات معلومات تفاعلية بالوقت الحقيقي تبين أداء المصنع كامل، من المخزون لين وضع الطلبات. وهذا ساعدهم يعالجون مشاكل متابعة التصنيع في مصانع الرخام بشفافية وسرعة.

رضا عملاء أكثر: نسبة رضا العملاء ارتفعت بشكل ملحوظ بفضل جودة المنتجات الثابتة والقدرة على تتبع الطلبيات بدقة.

هالتحول هذا مو بس يحسن العمليات جوا المصنع، لا، هو كمان يخلي الإدارة تقدر تتحكم وتشرف، حتى لو كانت بعيدة، بسهولة وشفافية ما كانت موجودة قبل.

12. التحكم والشفافية: إدارة مصنعك عن بُعد بكل سهولة

يا جماعة، التحول الرقمي ما عاد صار رفاهية. لا، صار ضرورة يعطيك القدرة تدير مصنعك بكفاءة عالية، حتى لو كنت بعيد عنه. وهذا الشي يعتبر حل أساسي لكثير من مشاكل متابعة التصنيع في مصانع الرخام اللي تواجه الإدارة.

كيف تمكن الحلول الرقمية المراقبة والإدارة عن بُعد

تخيل معي إنك تقدر—من جوالك أو تابلتك الذكي—تراقب خطوط الإنتاج، وتتأكد من مستوى المخزون، وتراجع تقارير الجودة، وحتى تعطي الموافقات للعمليات المهمة، وأنت بأي مكان بالعالم! هذا هو الواقع اللي تقدمه الحلول الرقمية المتكاملة. أنظمة الـ ERP وتطبيقات المراقبة الميدانية تجمع البيانات من كل نقاط الإنتاج وتوحدها بلوحات معلومات سهلة الاستخدام تقدر توصل لها عن بُعد. يعني مشاكل متابعة التصنيع في مصانع الرخام اللي لها علاقة بالبعد الجغرافي، تصير شي من الماضي.

مزايا الشفافية المتزايدة في العمليات من أي مكان

الشفافية هي كلمة السر هنا. لما كل البيانات تكون متوفرة وواضحة بالوقت الحقيقي—من المواد الخام لين المنتج النهائي—قرارك يصير أسرع وأوعى. خلاص ما فيه انتظار لتقارير نهاية اليوم أو الأسبوع. المدراء يقدرون يتبعون الأداء، يحددون أي انحرافات، وحتى يتدخلون عشان يصححون المسار قبل ما تتفاقم أي مشاكل متابعة التصنيع في مصانع الرخام. هالشفافية العالية كمان تعزز المساءلة جوا الفريق وتساعدنا نبني ثقافة عمل قائمة على البيانات.

سهولة الوصول إلى البيانات والضوابط الحيوية لصناع القرار

بالنسبة للي يتخذون القرارات، هذا يعني إنهم يقدرون يوصلون للمعلومات الحيوية على طول. ما يحتاجون يمرون على قنوات كثيرة عشان يحصلون على التقارير، لا والله—يقدرون يخصصون لوحات معلومات تعرض لهم المؤشرات الرئيسية للأداء (KPIs) اللي تهمهم بشكل خاص. سواء كان الموضوع يخص القدرة الإنتاجية، أو تكاليف الإنتاج، أو معدل الهدر، أو حتى أداء الموظفين—كل هذي البيانات تكون على بعد ضغطة زر. المميزات المتطورة لهذي الأنظمة تخلي صناع القرار يقدرون يحللون البيانات، ويحددون الاتجاهات، ويحطون استراتيجيات مستقبلية بناءً على رؤى حقيقية وموثوقة. وهذا الشي بحد ذاته يقلل بشكل كبير من مشاكل متابعة التصنيع في مصانع الرخام.

شفنا كيف إن عدم الكفاءة يحمل تكاليف باهظة ومخفية. الحين وقت إننا نواجه هالأسعار هذي ونستثمر بمستقبل أكثر كفاءة وازدهار.

خاتمة: دعوة للتفكير في التغيير والاستثمار في المستقبل

خلال هالمقال—استعرضنا التحديات الكبيرة اللي تواجه مصانع الرخام بتتبع عمليات التصنيع، وأهمية إننا نتبنى حلول مبتكرة. الحين، المسؤولية عليك. الإصرار على الطرق التقليدية بمتابعة التصنيع مو بس يعطينا نتائج أقل من المتوقع، لا، هو يفرض عليك تكاليف خفية وثقيلة على المدى الطويل. الابتكار ما عاد صار رفاهية، صار ضرورة ملحة عشان نواجه مشاكل متابعة التصنيع في مصانع الرخام.

التكاليف الخفية لعدم الكفاءة: حان وقت المواجهة

كثير من المصانع للأسف تتبنى طريقة عمل تعتمد على رد الفعل بدل ما تفكر بشكل استراتيجي، وهذا الشي يخليها عرضة لتقلبات السوق وهدر الموارد. هالتكاليف الخفية تشمل: الخسائر اللي تجي من المنتجات اللي فيها عيوب، وأوقات توقف المعدات اللي ما خططنا لها، والاستهلاك الزايد للمواد الخام، وأجور العمل الإضافي اللي ندفعها عشان نعالج الأخطاء. هذي الأعباء تتراكم شوي شوي بس تأثر بشكل كبير على هامش ربحك وتعيق قدرتك التنافسية. "الشركات اللي تفشل تتأقلم مع التكنولوجيا الرقمية بتلاقي نفسها بوضع تنافسي ضعيف، وما تقدر تلبي متطلبات السوق المتغيرة"، هذا بحسب تحليل من PricewaterhouseCoopers سنة 2022 عن الصناعات التحويلية.

الخطوة التالية: استكشاف حلول موتفليكس المبتكرة

عشان كذا، الحين وقت إنك تفكر تستثمر بمستقبل مصنعك. تبني حلول رقمية عشان تعالج مشاكل متابعة التصنيع في مصانع الرخام مو مجرد تحديث، لا، هو تحول أساسي يضمن لك النمو والاستدامة. لو تبغى معلومات زيادة عن كيف تحول مصنع الرخام حقك، ندعوك تشوف الحلول المبتكرة اللي عندنا في موتفليكس. بس قبل ما نروح هناك، خلنا نلقي نظرة سريعة على أهم النقاط.

أبرز النقاط الرئيسية

قبل ما ننهي هالمقال، خلنا نلخص أهم النقاط والمفاهيم اللي تكلمنا عنها، عشان نثبت الفهم ونركز على الرسالة الأساسية. يعني نقدر نلخص كل اللي فات في هالنقاط:[5]

مشاكل متابعة التصنيع في مصانع الرخام بالطرق القديمة، تسبب هدر كبير بالمواد الأولية والوقت والجهد، وهذا الشي يأثر سلباً على أرباحك.

تقنيات الذكاء الاصطناعي وتحليل البيانات تعطيك رؤى ثمينة عشان تحسن كفاءة الإنتاج وتتوقع المشاكل قبل ما تصير.

الأتمتة ورقمنة العمليات تساهم بإنها تقلل الأخطاء البشرية وتزيد دقة المتابعة، خاصة في بيئة العمل الصعبة بمصانع الرخام.

جودة أفضل وتكاليف تشغيل أقل—هذي نتائج مباشرة لما تتبنى الحلول التكنولوجية المتطورة.

أنظمة المتابعة الرقمية تفتح لك باب للشفافية والتحكم عن بُعد، وهذا يعزز قدرة الإدارة تاخذ قرارات سريعة ومدروسة.

هالملخص هذا يوصلنا لأسئلة شائعة ممكن تكون في بالك. خلنا نجاوب على أهمها.

الأسئلة الشائعة حول مشاكل متابعة التصنيع في مصانع الرخام

عشان نجاوب على أي استفسارات لسه في بالك، جمعنا لك هنا أكثر الأسئلة اللي تتكرر عن مشاكل متابعة التصنيع في مصانع الرخام وإجاباتها:

كيف ممكن الحلول الرقمية تقلل هدر المواد الخام؟

الحلول الرقمية، زي اللي تقدمها موتفليكس، تستخدم مستشعرات دقيقة وتحليلات بيانات عشان تراقب استهلاك المواد الخام أول بأول. تقدر تحدد أنماط الهدر، وتقترح تعديلات على عمليات القص والتلميع، وهذا يحسن كفاءة استخدام المواد ويقلل الكميات اللي تضيع. هالتحسين ممكن يقلل الهدر بنسبة توصل لـ15% ببعض المصانع.

إيش العائد المتوقع من الاستثمار لما نطبق هالأنظمة؟

العائد على الاستثمار (ROI) يختلف حسب حجم المصنع ومدى التحول الرقمي. لكن، الدراسات تقول إن المصانع اللي تتبنى هالتقنيات تشوف زيادة بمتوسط الإنتاجية من 10-25% وتقليل بتكاليف الصيانة بنسبة 20%. العائد هذا ممكن يظهر خلال 12-24 شهر، وهذا بفضل توفير المواد وتقليل الأعطال وتحسين الجودة.

هل هالأنظمة تحتاج مهارات عالية من العمال؟

أغلب حلول المتابعة الرقمية الحديثة مصممة عشان تكون سهلة الاستخدام قدر الإمكان، بواجهات رسومية بسيطة. صحيح، تحتاج تدريب مبدئي للعمال، لكن دورات التدريب عادة ما تكون قصيرة ومركزة، وهدفها الأساسي تمكين العمال من استخدام الأدوات هذي بكفاءة وفعالية.

عشان تتعمقون أكثر، جبنا لكم قائمة بالمصادر والمراجع اللي اعتمدنا عليها في هالمقال.

المصادر والمراجع

ولضمان المصداقية وتوفير فرصة للتعمق أكثر، نقدم لكم قائمة بالمصادر والمراجع التي اعتمدنا عليها في إعداد هذا المقال.

تقرير PricewaterhouseCoopers (PwC) لعام 2022: "The Future of Manufacturing: Digital Transformation in Industrial Resources".

دراسة Deloitte Touche Tohmatsu Limited: "Industry 4.0 and the marble sector: Leveraging technology for competitive advantage".

مقالات متخصصة من Industrial Resources Journal حول أثر الذكاء الاصطناعي في تحسين عمليات القطع والتلميع في صناعة الرخام.

مقابلات مع خبراء في مجال التشغيل الآلي للمصانع والتحول الرقمي في المملكة العربية السعودية.

نتمنى أن يكون هذا المقال قد قدم لكم رؤى قيمة وحلولاً عملية لتحديات متابعة التصنيع في مصانع الرخام.

الخاتمة

بهالمقال—استعرضنا التحديات الجوهرية اللي تواجه مصانع الرخام بتتبع عمليات التصنيع، من صعوبة تحديد الهدر لين نقص البيانات الدقيقة اللي نحتاجها لاتخاذ القرارات. أشرنا كمان إن هالمشاكل هذي ممكن تعيق الكفاءة وتقلل الأرباح بشكل كبير. لكن بالمقابل، قدمنا لك حلول مبتكرة وملموسة تتمثل بتبني أنظمة إدارة الإنتاج المتطورة (MES) وإنترنت الأشياء (IoT) والذكاء الاصطناعي (AI) عشان تحسن الرؤية والتحكم بكل مرحلة من مراحل الإنتاج. ندعو المصانع إنها تبادر وتتبنى هالتقنيات الحديثة، لأنها مو بس أدوات، لا، هي استثمارات استراتيجية توصلنا لأعلى مستويات الإنتاجية والجودة. خلاص، آن الأوان إننا نواجه تحديات الأمس بحلول بكرة، عشان نضمن مستقبل مزدهر لصناعة الرخام.

FAQ

إيش أهم مشاكل متابعة التصنيع في مصانع الرخام؟

من أبرز المشاكل تلقى تسجيل البيانات باليد، وصعوبة تتبع القطع، وتحديات بإدارة المخزون، وصعوبة تقدير الهدر بدقة.

كيف تقنيات IoT ممكن تساعدنا نحل هالمشاكل؟

IoT تقدر تعطيك بيانات فورية عن وضع الآلات والمنتجات، وهذا الشي يسهل التتبع ويقلل أخطاء البشر.

وش دور الذكاء الاصطناعي بتحسين كفاءة الإنتاج؟

الذكاء الاصطناعي يساعدك تحلل كميات هائلة من البيانات عشان تتوقع المشاكل، وتحسن جداول الصيانة، وتخلي جودة المنتج النهائي أفضل.

هل هالأنظمة مكلفة بشكل كبير؟

تحتاج هالأنظمة استثمار مبدئي، لكنها تجيب عوائد كبيرة جداً بزيادة الكفاءة وتقليل الهدر على المدى الطويل.

هل نقدر نطبق هالأنظمة بمصانع الرخام الصغيرة؟

أكيد، كثير من هالأنظمة تقدر تتكيف عشان تناسب أحجام المصانع المختلفة، مع التركيز على التقنيات اللي تهم كل مصنع أكثر.

إيش أول خطوة لازم تسويها المصانع عشان تتحول للرقمنة؟

أول خطوة هي تسوي تقييم شامل لوضعك الحالي وتحدد وين نقاط الضعف عندك، بعدين تحط خطة استراتيجية عشان تتبنى التقنيات المناسبة بالتدريج.

المصادر والمراجع

تحسين كفاءة الإنتاج في صناعة الرخام: استراتيجيات للمراقبة الفعالة - industrial-insight.com

دراسة تحليلية لتحديات مراقبة جودة الرخام في مراحل التصنيع المختلفة - engineeringjournal.edu

كيف تساهم الرقمنة في حل مشاكل متابعة الإنتاج في مصانع الرخام؟ - manufacturing-tech-solutions.com

تقليل التكاليف وزيادة الأرباح: دور المراقبة الفعالة في صناعة الرخام - global-consulting.com

التحول الرقمي في صناعة الرخام بمنطقة الشرق الأوسط وشمال أفريقيا: دراسة حالة - menaindustrynews.com